バンパーやグリルなどの自動車部品を中心に、家電製品、一般産業用品といった幅広い産業分野のプラスチック射出成形用金型を手掛ける明輝(神奈川県厚木市、046-224-2251)。同社は20年以上に渡ってMOLDINOの切削工…

ファベスト 自動化、デジタル化で金型のライン生産目指す【Innovation〜革新に挑む〜vol.3】

フロントピラー、ドアサッシなど自動車を構成するインナー部品向けプレス金型を手掛けるファベスト(群馬県太田市、0276・33・7001)。荒から仕上げまでほぼ全ての工程でMOLDINO(モルディノ)の工具を使用する同社は、塑性加工技術に強みを持ち、手戻りの少ない金型づくりを実現している。自動化やデジタル化に取り組み、金型生産のライン化を目指す製造現場を訪問した。

金型生産のライン化目指す

ファベストは1980年に金型設計として創業。98年に金型製作会社と合併したのを機に、金型製作まで手掛けるようになった。現在、国内の自動車メーカーを主要顧客とし、インナー部品向けプレス金型を月25~30型生産している。今後はバンパーやグリルなどアウター部品への挑戦も視野に入れている。

そんな同社が目指すのが、金型生産のライン化だ。「人手不足が深刻化する中、将来的には技能に依存しなくても流れ作業のように金型が量産できるシステムを構築したいと考えている」(金子佳則社長)。この目標達成に向けて、さまざまな取り組みを進める。

デジタル化と自動化に取り組む

その一つがデジタル化。同社は以前から図面のペーパーレス化を進め、図面が解読できなくても金型が組み上げられる仕組みを構築している。また、プレス成形シミュレーション4台や3Dスキャナを導入。シミュレーション技術を活用し、手戻りの少ない金型づくりを実現している。現在、トライの合格率は86%と高く、90%が目標だという。「デジタル技術を活用し、なるべく上流工程で不具合をつぶし込むことで、手戻りを減らしている」(成塚裕之工場長)。

もう一つの取り組みが加工の自動化だ。約20年前に金型を構成する鋼材の自動加工が可能な「FMS」と呼ばれる独自システムを導入。現在、横形マシニングセンタ(MC)3台に自動交換パレット96枚を組み合わせ、自動化を図っている。

また、これまで作業者が図面をもとに一つひとつ座標を入力しながら加工していた上下本体(鋳造品)は、加工データの自動作成を実現することで、作業者の負担を軽減。加工時間を大幅に短縮した。さらに、17年には経年変化や環境温度変化で生じるXYZ軸の空間誤差を自動的に補正するシステムを搭載した超高精度門形MCを導入。加工誤差100分の3㎜を達成し、各部品の精度を向上させた。

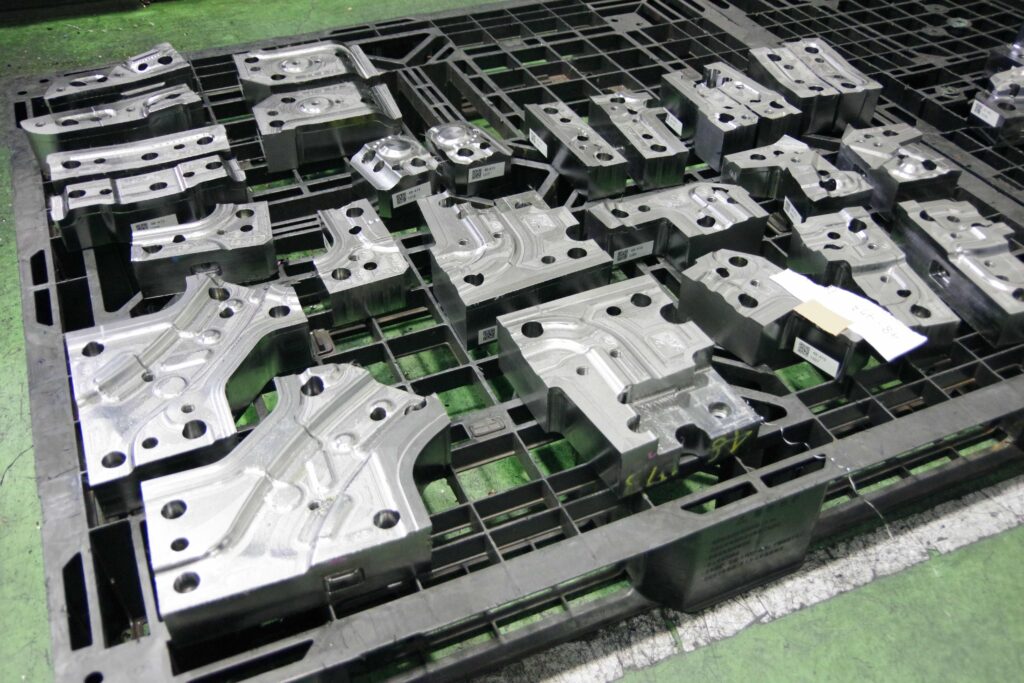

「単品並列加工」で工期を大幅短縮

こうした取り組みによって、これまでのように一次加工後に上下本体と鋼材を組み合わせて形状加工するのではなく、別々に形状加工して金型を完成させる「単品並列加工」を実現。「従来の工法に比べ、ものによっては2週間かかっていた工期が1週間に短縮した。また、グラインダなどを使った手仕上げの作業も少なくなり、人や技能に依存しない金型加工も可能になった」(阿久澤大輝課長)。

自動化やデジタル化は、生産効率の向上だけでなく、現場環境も改善され、働きやすい環境づくりにもつながっている。「若手人材を増やし、もっと活躍してもらえるような会社にしていきたいと考えている」(金子社長)。

ほぼ全ての工程でMOLDINO工具を使用

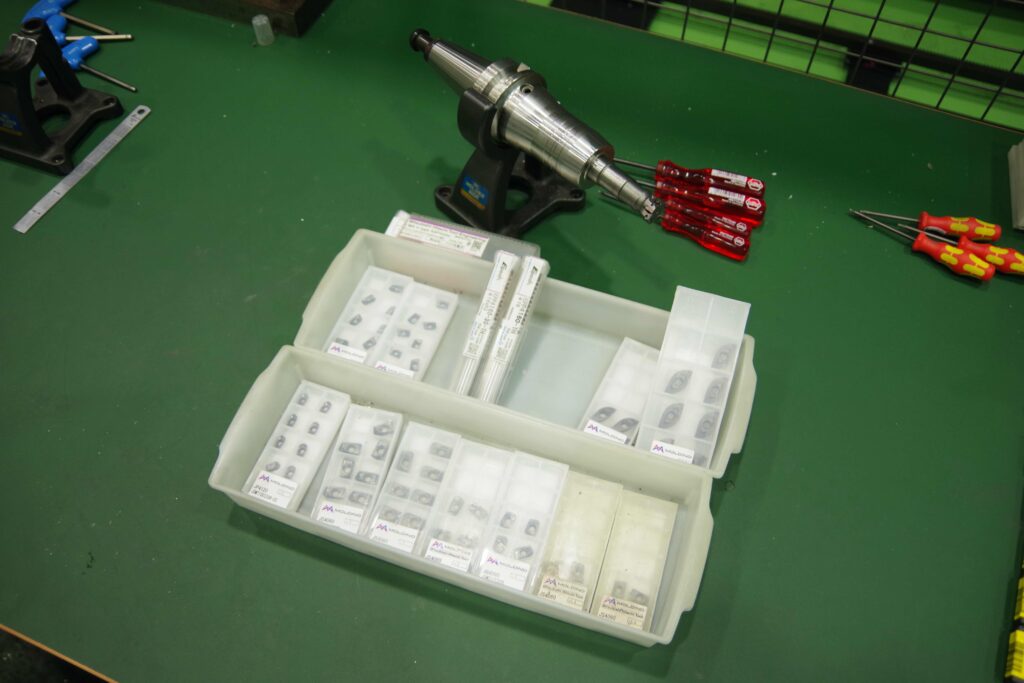

同社で使用する切削工具の7~8割がMOLDINOだという。どの工程でも使用しており、「他のメーカーに比べ、刃持ちが良く、対応も良いので、多く使っている」(阿久澤課長)。1年ほど前から使用しているφ25のボールエンドミル「BR2P」は、硬度の高い焼き入れ鋼でも加工を可能にした。「摩耗や欠けなどのトラブルが少なく、機械を止める必要がないため、自動化に不可欠な工具になっている」(阿久澤課長)。

また、「FMS」で使用する工具もほとんどがMOLDINOだという。「横形MCのため、使用する工具の径や重さに制約が出てしまう。そうした条件下で、いろいろなメーカーの工具をテストさせてもらった結果、MOLDINOを採用するに至った」(阿久澤課長)。

荒加工で使用している刃先交換式エンドミル「AHU」では、従来使用していた工具に比べ、加工距離が5倍に伸びたという。その他にも仕上げではアルファボールプレシジョン、ポリッシュミルなどさまざまな工具を使用し、加工の効率化、高精度化を実現している。

焼き入れ鋼の高精度無人加工

最近では自動車部品のハイテン化によって、同社が手掛ける金型も高硬度化が進んでいる。「現場ではHRC60~62程度の焼き入れ鋼の加工が増えた」(成塚工場長)。現在、受注する金型の約3分の1を 980MPa 級以上の超ハイテン材向けが占めているという。

一方で、こうした焼き入れ鋼の加工は難度が高く、手戻りが発生しやすい。金型生産のライン化を目指す同社にとって、無人で焼き入れ鋼を精度良く加工することは目下の課題となっている。「今後、MOLDINOの工具を用いながら、この課題に挑んでいきたい」(金子社長)。

- 本 社:群馬県太田市脇屋町997‐7

- 電 話:0276-33-7001

- 代 表 者:金子佳則社長

- 創 業:1980年

- 従 業 員:86人

- 事業内容:プレス用金型の設計・製造

金型新聞 2023年2月10日

関連記事

自動車の電動化などによって部品メーカーは大きな変化に迫られている。車載用のプラスチック部品もその一つ。コネクタの狭ピッチ化、耐熱性の高い樹脂の採用などによって、金型や成形技術は高度化している。コネクタをはじめとする車載…

DMG森精機は今年7月、名古屋市から奈良県奈良市に本社を移転し、2014年に開設した東京グローバルヘッドクォータ(東京都江東区)と両拠点を2本社制にする。奈良市にはデジタルを駆使した先端技術の開発拠点である奈良商品開発セ…

ギアやシャフトなど自動車部品の冷間鍛造金型や精密プレス金型を手掛けるナゴヤダイス(名古屋市緑区)は金型製作における技術やノウハウのマニュアル化(言語化・数値化)を図り、若手の技能伝承や人材育成に活用している。20~30代…

4月22日付 (敬称略、カッコ内旧職) 常務取締役経営企画本部長兼管理本部長(常務取締役管理本部長)三井宏蔵 取締役常勤監査等委員(常勤監査役)白川裕之 取締役常勤監査等委員(常勤監査役)久保田千秋 社外取締役監査等委員…