日本語対応など取引しやすく プラスチック金型メーカーのムトウ(東京都江戸川区、03-3656-8651)は、中国製の低価格なモールドベースを日本品質で提供する事業に乗り出す。加工は実績のある中国の協力先に依頼し、打ち合わ…

ソディックが金属3Dプリンタで

プラ型のキャビ・コア製作

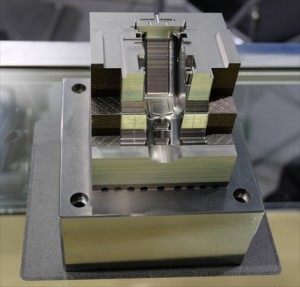

ソディックはこのほど、金属3Dプリンタを活用し、コネクタのハーネスカバーのプラスチック金型の製作に成功した。従来の製法と比べ、金型製造コストを6割削減し、成形サイクルも2割短縮した。

同社の金属3Dプリンタ「OPM250L」を導入した、子会社のソディックエフ・ティが製作した。これまで金属3Dプリンタでプラスチック金型を作ることもあったが、意匠面や精度の問題から製品表面部に影響の少ない、コア側のみを作るケースが多かった。今回、加工精度±0・01㎜と、メルティング率99・99%を実現していることで、キャビティも3Dプリンタで製造した。

一体製作できる強みを生かし、部品点数を従来の金型よりキャビティで20分の1、コアで15分の1と大幅に削減。これに伴い、設計のリードタイムを96時間から64時間と33%短縮。製造リードタイムも54日を24日と55%短くした。最適な三次元冷却配管で温度制御が正確となったことで、スライドが不要になるなど、金型構造の簡素化にもつながった。

これらの効果により、従来の工法に比べ、金型製造コストを61%減らし、成形サイクルでは23・5秒から18・5秒と21%短くすることに成功した。

金型新聞 平成27年(2015年)12月10日号

関連記事

高度なプレス加工技術を披露する金属プレス加工技術展。有力プレス加工メーカー45社が出展し、「微細・精密」や「複雑形状」、「効率化」など独自技術を披露した。 独自の微細技術で差別化 微細で小さなプレス部品を得意とするキョー…

自動車業界の脱炭素化や、安全性向上に欠かせない高強度鋼板による軽量化。近年では980Mpa超のウルトラハイテン(超高張力鋼板)や、2・0GPa級のホットスタンプ材など高強度化が加速している。こうした鋼板の進化で、金型づく…

摩擦低減で長寿命化 超硬合金・工具メーカーの瑞穂工業(大阪市西淀川区、06・6471・4721)は独自の超硬合金への表面改質技術である「SurmoX処理」を販売している。冷間鍛造金型や伸線ダイスなどの長寿命化や粉末成形金…

金型がデータ収集 遠隔監視や事前予測 金型メーカーが、生産性の向上や金型の高機能化にIoTを活用する動きが広がっている。金型そのものの品質やコスト、納期に次ぐ、新たな価値を生み出し競争力を強化するのが狙い。セン…