技術と経営 両輪が必要 理念貫き外需開始 金型メーカー座談会 若手経営者が語るー業界の魅力高めるためには 第一部ー 新春座談会・第二部は「海外展開」、「金型経営に必要な要素」がテーマ。「外需を取り込む」「内需に絞る」と各…

【特集】金型取引のニューノーマル

目次

金型メーカーアンケート

型取引に関する政府の動向

金型メーカーの実例紹介

型取引適正化推進協議会座長 細田孝一氏に聞く

記者の目

取引環境改善も道半ば

金型メーカーアンケート

政府が2016年の世耕プランで、取引環境の改善を掲げてから5年。金型取引を取り巻く環境はどれほど改善したのか。金型新聞ではアンケートやインタビューなどを通じ、その現状に迫った。型保管など改善の兆しが見えるものもあれば、価格や納期など道半ばの課題も多い。そんな中、取引改善の根拠を提示したり、事前取り決めを進めたり、自社能力を高めたりすることで、改善に向けた動きが広がっている。第一部ではアンケートの結果をまとめた。

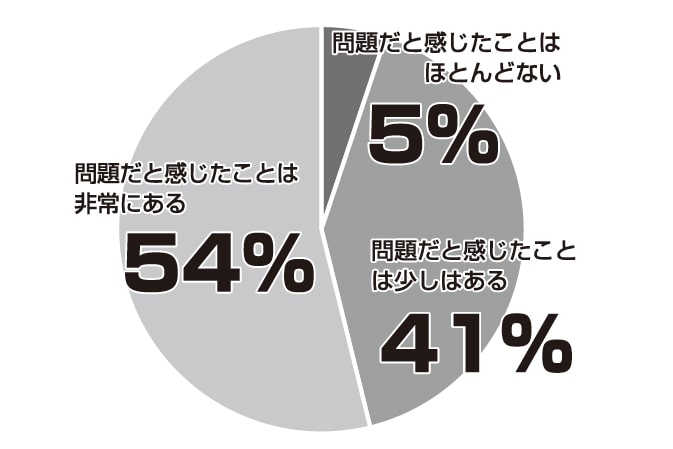

質問1 取引環境(価格や納期、回収、型保管、図面提供など)で問題に感じていることはあるか。

「ない」と回答した企業は数社で、「大いにある」、「少しはある」と答えた企業が大半。問題の大きさや内容は違っても、少なくとも何かしらの問題を抱えている。

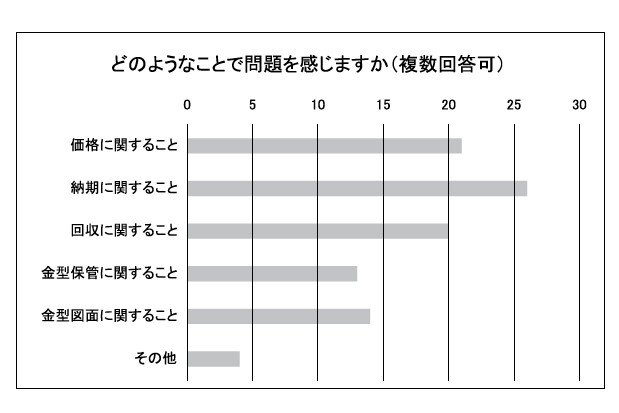

質問2 どのようなことに問題を感じているか。

今回の調査では、取引における課題を「価格(不当な値下げ要求など)」、「納期(設計変更などに伴う厳しい納期要求)」「回収(手形の長期化など)」、「型保管(型廃棄や保管費用の発生)」、「図面(意図せぬ図面の提供強制など)」の5つと設定。その中から、複数選んでもらった。

回答のトップ3が普遍的な課題ともいえる「納期」、「価格」、「回収」。「図面」問題も長年言われ続けてきたが、解決には至っていないことがわかる。また、近年注目される「型保管」についても、課題として挙げる企業は少なくない。

質問3 具体的にどのような問題があるか。

最も多かった「納期」については、多数の企業が「顧客の出図遅れにもかかわらず、納期調整に応じてもらえない」と回答。また「設計変更が発生しても、納期はもとより価格にも反映できない」という意見が多い。

「価格」では、「前回から何%下げて欲しいなど根拠のない値下げ」、「価格決定後の仕様変更・金型製作時の図面提出が契約に盛り込まれ、拒否できない」、「コストダウンではなく、『技術支援料』などの名目を変えて要求されていた時期もあった」など厳しい実情がわかる。

「回収」では、「ユーザー都合による検収の遅れ」を挙げる企業が多い。手形短縮化の流れがある中、「120日が当たり前」や「150日」という回答も。成形まで行う企業では「金型費用の24回払い」という課題もある。

「型保管」では「改善してきた」という声が増えてきたが「20年以上前の型を保管している」や「『エンドユーザーの担当者が不在で引き続き保管して欲しい』と毎回同じ回答」という答えも。

「図面」では、「図面やモデルの提出要求があり、そのデータを基に他社で製作している」という悪質なケースもあった。

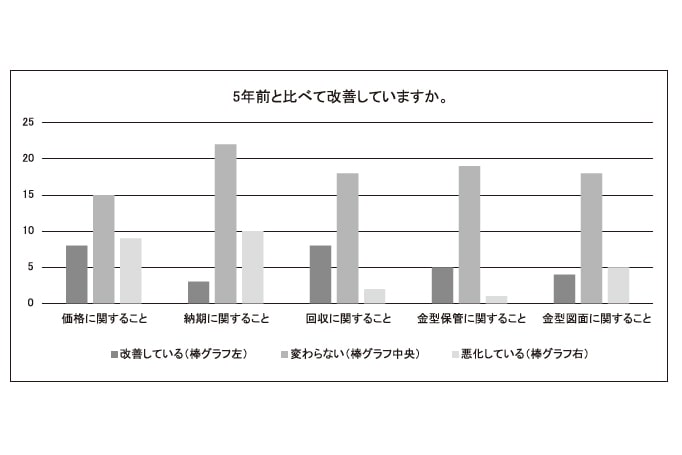

質問4 5年前と比較し改善したか。

先の5つの課題に対しそれぞれ5年前との譲許鵜の変化を尋ねたところ、全項目で「変わらない」という回答が多かった。「納期」、「価格」については、むしろ、悪化している。

質問5 改善した企業で取り組んだことは。

いずれのケースでも、「改善した」と回答した企業は何かしらの行動を起こしている。粘り強く、価格交渉した企業では「材料値上げで価格改定を打診しほとんど認めてもらった」そう。「金型メーカーの廃業が進み、言い値が通るようになっているのでは」とみる。

「型保管」については、経産省の取り組みもあって改善に向け動き出しているようだ。「説明すれば大手ユーザーではほぼ理解してもらえた」や「取引先から保管料を支払いますという連絡があった」という意見が多かった。

「納期」では、厳しい要求が多いが「それがユーザーのニーズ」という意見もあり、「生産性を高めて対応することが重要」とした意見が目立った。「回収」では、地道な努力で顧客に打診し、現金化に成功した会社が多い。

うまくいったケースで共通する一つが、過去の実績やデータに基づいた「根拠の提示」だ。「精度の高い見積、納期回答、情報管理を徹底している」という企業では「図面や回収共に理解を得ている」という。また「事前の取り決めを丁寧にする」ことも重要だ。「(取り決めても)実際にNOとは言えないが、お客様自身が無理をお願いしているという認識を持ってもらうことで次のつながる」という回答もあった。

質問6 今後取り組みたいことは。

「回収」は「継続して取り組む」とした答えが多かったが「発注時5割、納品後5割支払いなどにし、建て替える費用を先に回収する」という積極的な意見も。「海外で一般的なように、分割払い(受注時3割、トライ時4割、納品時3割)という商習慣になればいい」という辺りが一つの目標だろう。「価格」、「納期」、「型保管」、「図面」は「粘り強く交渉を続ける」とした回答が多かった。

こうした取り組みに加え、多かったのが「自助努力による競争力の強化」だ。「品質を上げ『突き抜ける』」や、「設計力の強化」、「トータルメリットの提供」など、まず「自社の能力を引き上げることが重要だ」とする意見が多かった。一方で、「対等な取引が難しいお客様はとの取引は減らす」や「あまりに条件が厳しいところは受けない」など顧客を見直すことも必要とする意見があった。

アンケート概要

4月下旬から5月中旬までの間に日本全国の金型メーカー220社にメールでアンケートを送付したり、直接ヒアリングしたりするなどして、40社から回答を得た。樹脂型メーカー14社、プレス型メーカー12社、ダイカスト型メーカー8社、冷間鍛造型メーカー3社。ゴム型2社、粉末冶金型1社だった。

知財の流出防止へ 〜取引改善に向け後押し〜

世耕プランから5年、経産省・中小企業庁が施策

世耕プランが契機に

経済産業省・中小企業庁では、取引環境の改善に向けた施策を進めてきた。大きな契機となったのが2016年に発表した「未来志向型の取引慣行」を訴えた世耕プランだ。そこでは「価格決定の適正化」、「コスト負担(型保管含む)の適正化」、「支払い条件の改善」の3つを重点課題とした。

これを受け翌17年に、型の廃棄、保管費用の支払い、仕組みを作るアクションプランを発表。18年にはセミナーやフォローアップ調査を実施するなど、型保管を中心に取引改善を促してきた。

型保管や取引の目安提示

19年には、型取引の適正化推進協議会が発足し、自動車や電機など業界ごとの型保管期間の目安を提示。さらに、発注時での分割支払いや、契約書の徹底、ノウハウ流出防止などの課題を示した。

同年には、日本金型工業会でも「金型取引改善分科会」を設置している。型保管だけでなく、取引環境の改善を訴えるべく「代金支払い制度の改定」、「図面など知財の保護」、「模範企業の表彰」の3つを重点テーマに設定した。

「パートナーシップ宣言」

20年には、こうした流れを後押しすべく、内閣府などが中心となり「パートナーシップ宣言」を策定。登録した企業は「適正な取引をします」と宣言するもので、大企業と中小企業が共に成長できる持続可能な関係構築につなげる狙いだ。

6月6日現在で1155社が登録。自動車や電機など大企業だけでなく、中小部品メーカーも宣言している。ポータルサイトから、どの企業でも登録することができる。

図面ガイドライン、ノウハウの搾取防止へ

図面提出など知的財産の「搾取」防止に向けた動きも進む。経産省と中企庁は今春、知的財産に関するガイドラインを設定し、取引先との契約書のひな型を提示した。加えて金型図面の扱いについて言及。あるべき姿として「金型の設計図、CADデータその他の提供を、当事者の意に沿わない形で強制してはならない」と明記するなど、知財流出防止に向けた動きも加速している。

金型メーカー自ら働きかけ、取引適正に

金型の取引適正化が進みづらい理由の一つが、取引が多層化している点だ。一対一の取引であれば当事者間で調整をしやすいが、完成車、部品、金型メーカーというように取引が多層化していると、問題の本質が見えづらくなる。しかし、明確に分かっていることもある。それは、具体的に動かなければ何も変わらないということ。以降では、実際に自ら動き、価格の交渉や取引の現金化などに成功した企業の取り組みを紹介する。

魚岸精機工業「現金化進め、手形2割に」

顧客メリットを提案

自動車部品のダイカスト金型を手掛ける魚岸精機工業が、手形の減少を中心に取引改善に着手したのは5年ほど前。下請法が注目される中「顧客に改善を打診できる雰囲気があった」(魚岸成光社長)からだ。

まず取り組んだのが取引の現金化や手形の回収サイクルの早期化。それまでは取引の約8割が手形で、「流動資産に占める手形の割合は70数パーセント」もあったという。回収サイクルの最長は検収後225日。「金型受注から現金化までは約1年という取引もあった」。

しかし、改善を打診するには明確な理由や説明が必要だ。そこで「A社は翌月現金払い、B社はファクタリング」など取引のある会社で、好条件の事例をまとめたレポートを作成。取引条件の良くない会社に対し、そのレポートと一緒に自社の状況を説明した。

意識したのは自社だけでなく、顧客にとってもプラス面があるということ。「取引条件が良くなれば、その分負担が減って経営改善につながるので、お客様のためにもなる」と伝えた。実際に同社は「協力先に対する支払は現金払いにしている」という。それは「当社も協力先のサポートは不可欠で、長く、良いお付き合いをしたい」からだ。

中には難色を示したユーザーもいたが「当社の企業価値を価格のみで判断しているので、最悪の場合は、取引がなくなってもいい」と割り切った。こうした取り組みが実を結び、現在では「手形は取引の2割程度。流動資産における手形は4割まで下がり、回収サイトも最長で90日程度」だという。

いま取り組むのが材料の問題だ。大型金型は材料の事前購入によるキャッシュフローの悪化は避けられない。そのため、ボリュームを確保できる顧客に材料を一括で購入してもらい、提供してもらうように依頼中という。

これも自社だけでなく、顧客にとって最良だと提案している。「我々はキャッシュ負担が減るし、ボリュームディスカウントできれば、顧客もコストダウンにつながる」。

これらの取り組みに対し魚岸社長はいう。「取引環境の改善は個々の問題だけではない。経営環境を改善して、よい金型を提供し続けることはサプライチェーン全体にとって必要だと思う」。

- 本社 : 富山県射水市北高木118-1

- 電話 : 0766-52-5222

- 代表者 : 魚岸成光社長

- 創業 : 1946年

- 従業員 : 53人

- 事業内容: ダイカスト金型の設計製造、航空機部品の設計・製造など。

大貫工業所「製品単価を引き上げ」

営業職廃止し、適正価格で受注

精密プレス金型の製造から量産までを手掛ける大貫工業所は、昨年から製品単価を引き上げる動きを進めている。「1.5〜2倍ほどの製品単価の引き上げをお願いしている。すでに多くの顧客に理解してもらった」(大貫啓人社長)。

同社は主に自動車向けのコネクタや深絞り品などを得意とし、高い技術力と開発力で顧客が抱える多くの課題を解決してきた。これまでにも切削からプレスへの工法置換を可能にする独自技術を開発し、大幅なコスト削減やリードタイムの短縮などを実現した。

最近では、ステンレスで、直径4.5㎜の座ぐり部、厚さ0.5㎜の薄肉部を加工する冷間鍛造技術を開発。切削でも難しいとされる加工をプレス加工で可能にした。

こうした付加価値の高い加工を手掛ける一方で、従来まではその価値に見合った価格での受注ができていなかったという。その原因の一つが、営業だ。「営業で仕事を取りにいこうとすると、複数社との競合に勝つために、価格を下げて、安く受注してしまうことが多くあった」(大貫社長)。

そこで考えたのが、営業職の廃止だ。「営業職を無くした方が、適正な価格で受注できるのではないかと思い、決断した」(大貫社長)。社長自らが顧客を訪問し、受注する。「本当に訪問しないといけないのは、最初とトラブルが発生したときぐらい。自分たちにしかできないものを持っていれば、十分仕事は受注できる」(大貫社長)。

昨年からの1年間で収益性も大きく改善した。大貫社長は「一定の利益が確保できれば、設備にも投資できるし、優秀な人材も確保できる。1社だけでなく、業界全体で声を上げていくことが価格の適正化には必要だ」と訴える。

今後の課題は、いかに自社の価値を広めていくか。ホームページの見直し、リモート環境下でのプレゼン方法など、顧客に価値を認めてもらえる様々な仕掛けを模索している。「今後、ものづくりはより複雑化、高度化し、顧客も困りごとが増えていく。当社も含め日本の金型メーカーには、それらを解決できる力がある。自信を持って、顧客との取引関係を築いていくことが重要だ」(大貫社長)。

- 本 社:茨城県日立市森山町5-10‐8

- 電 話:0294-53-3821

- 代表者:大貫啓人社長

- 創 業:1956年

- 従業員:50人

- 事業内容:精密プレス金型設計製作、プレス精密加工部品など。

サンユー技研工業「金型費1.7倍に」

製品製作トータルで支援

大型のダイカスト金型を手掛けるサンユー技研工業は5年ほど前と比べ、平均で約1.7倍の型費アップに成功した。単なる型販売にとどまらず、顧客に入り込みコンサルティング業務や、課題解決に徹してきたためだ。

意識したのは「金型だけを見ないこと」(梅本大輔社長)だ。一般的に金型の依頼を受けると「いくらで作れるか。競合はいくらなのかと考える」。しかし「顧客は型ではなく製品が欲しい。ならば、ユーザーの最終納期はいつか。課題は何か、何を求めているのかだけ」を追求した。

そこで取り組んだ一つが、最終製品の納期までを同社が責任を持つようにしたこと。ダイカスターは納品後の金型を成形し、製品検査をするのが一般的。しかし「顧客を見ると、その工程はいつも忙しい。トライのために量産を止めることさえあった」ことに着目。そこで、別の協力先のダイカスターで設備を使わせてもらい、製品検査を行い「ほぼOKという金型にまで仕上げて納品するようにした」。

つまり、顧客の製品検査工程の一部を請け負うわけだ。そこまですると、もはや単なる金型メーカーではなく、パートナーに近く、「型費だけでなく、製品製作までトータルで支援できる価値を認めてもらう」ことに成功した。こうしたことを積み重ね、今や自動車メーカーに技術者を常駐させるほどの関係性にまでなっている。

金型取引でありがちな「あいまいな無償取引を無くす」ことにも取り組んでいる。その方策が「やり取りや提案のエビデンスを残す」ことだ。「ここまでなら無償でできますがこれ以上だと難しいですよと、証拠を見せながらきちんと説明をする」。とはいえトラブルがあった時は大抵引き受けるという。「それでも『次回はお願いしますね』と言えるだけで次につながる」。

また、梅本社長は最近のEV化や社会変化による短納期の流れも好機と捉える。「顧客も初めての部品に挑戦するのだから、金型の納期は短くなるのは当然。それが社会的なニーズ」という。ニーズや課題が多ければ、提案する領域も増えるので、「顧客ごとの課題に応えていけばいい」と、変化も積極的に受け入れ、提案力を強化する考えだ。

- 本 社:三重県津市久居一色町265

- 電 話:059-254-2200

- 代表者:梅本大輔社長

- 創 業:1948年

- 従業員:76人

- 事業内容:アルミダイカスト金型設計製作、金属加工、各種治具、メンテナンス、試作開発等。

型取引適正化推進協議会座長 細田孝一氏に聞く

全ては供給網強化のため

ほそだ・こういち

1978年早稲田大学大 学院卒、同年公正取引委 員会に入り、審査局犯則 審 査 部 長 な ど を 歴 任。2009年神奈川大学法学部教授。埼玉県生まれ68歳。

型保管や型費用の問題に関わる中で、痛感したのは、問題の解決には非常に時間が掛かるということです。まず、金型に関わる企業数はぼう大で、ティア1、2など取引が複層的な構造もある。さらに、自動車や電機などプロダクトサイクルが異なると、型保管や取å引の認識は異なります。

また、金型専業メーカーは型保管よりも現金化などの問題を優先しています。一方、部品メーカーは、型費が部品に組み込まれて請求しづらいことや、型保管が問題です。つまり、問題の焦点が絞りづらいわけです。

問題が多く、戦線が広いので、ある業界の一部の取引を改善してもサプライチェーンの違う部分で目詰まりを起こす可能性が高い。だから、型取引の改善は型単独の話ではなく、サプライチェーン全体の問題という認識を持つことが必要です。

こうした状況を踏まえ、部品や素形材業界などと議論を重ね、まずは型保管や取引のひな形を作成しました。これまで全くなかったわけですから一歩踏み出したと言えます。

各団体に自主行動計画を促したり、アンケート調査したりすることなどを通じて、「型保管や取引は重要な経営課題だ」と認識してくれるようになってきています。経産省では、取引適正化を自ら宣言する「パートナーシップ宣言」を策定し、現在1100社以上が参加するなど、取引環境の改善への意識は高まってきています。

とはいえ、時間がかかる問題なので、今後も各団体に働き掛けていきますし、フォローアップ調査を行うなど粘り強く取り組みます。加えて、もし、今の施策で十分な効果が得られない場合には、さらにワンステップ上の方策を考えることも必要になるでしょう。

また、何もしていない金型メーカーには勇気をもって取引先に課題を打診して欲しいですね。難しいのは理解しています。しかし黙っていても改善することはあり得ません。昨年末に発注側に実施したアンケートでは、改善に取り組まない理由について「打診がないから」という回答もありました。

最後に認識して頂きたいのは、この課題解決の目的は何かということです。それはサプライチェーン全体の競争力を高め、維持することです。金型や部品メーカーが弱体化すれば、産業全体の競争力はなくなります。少しコスト高になっても、競争力を高めるために、取引環境の改善は不可欠です。誰かの犠牲の上に成り立つ競争力は決して長くは続かないと思います。

記者の目

受注産業の場合、どうしても取引の関係上、交渉の立場は弱くなりがちだ。そのため、価格や納期など取引条件の改善を打診するのは簡単ではない。しかし、細田教授が指摘するように「何もせずに変わることはない」。実際に、取材させて頂いた企業は行動を起こしている。そこで共通していた姿勢は「金型力の低下はサプライチェーン全体にとってもいいことではない」ということ。つまり、取引改善は顧客のためでもある。日本の製造業の競争力を高めるためにも、この問題は継続して取材したい。

金型新聞 2021年6月10日

関連記事

製造業において、人手不足は深刻な問題となっている。困難な採用環境、熟練者の高齢化などに加え、働き方改革関連法の完全施行もあり、金型メーカー各社も対応に苦慮している。特に人手不足への対応は、生産性の向上はもとより、女性の…

今なおリーマン・ショック前の7割の生産額―。プラスチック金型は、リーマン前の水準に戻った鍛造型や8割のプレス金型などと比べると回復していない。技術力、そして生産力でも圧倒的に世界をリードした「日本のお家芸」の復活のカギ…

新被膜やPCDでサブミクロン 仕上げや組付けなど金型の品質を決める領域には人の手は欠かせない。磨き工程もその一つ。しかし、磨きには時間や人手がかかることから、できるだけ機械加工で追い込み、磨きを減らしたいという声は多い。…

培った技術活かす 自動車の電動化、医療関連や半導体関連需要の拡大などで、国内のものづくり産業に求められるものも大きく変化している。自動車の電動化ではモータやバッテリーなどの電動化部品や材料置換による軽量化部品などが増えて…