低価格で、欲しい工具探しやすく小規模工場の需要に応える 独自ブランド「さくさく」の切削工具などを販売するウェブサイト「さくさく」がオープンした。低価格帯の汎用的な工具を豊富に取り揃え、通販初心者にも欲しい工具を探しやす…

ウチダ 肉盛り溶接を自動化【金型の底力】

超ハイテンと大型化技術極める

1・5Gpaクラスまでの超ハイテン材向けのプレス金型を強みとするウチダ。このほど新日本工機と共同で、金型の最終調整に必要な肉盛り溶接工程の自動化を実現した。狙いは「溶接に関わっていた技能者を金型の調整など付加価値の高い工程に充てる」(内田祥嗣社長)ためだ。自動化で生み出した時間を活かし、「超ハイテンと大型化技術を『極める』」考えだ。

「一歩先んじよ」—。ウチダは社是にあるこの言葉通り、一歩先んじた投資でその地位を固めてきた。1934年に内田鉄工所として創業。本格的に金型に参入したのはモータリゼーションの拡大を見越した64年。72年には当時では金型メーカーでは珍しい200tトライプレスを導入した。今や800t、1600tのトライプレスを持ち「こうした先行した投資が現在の当社を支えている」(内田社長)という。

先んじる動きは現在も強みとするハイテン材向けも同じだ。98年にはハイテン材向け金型に着手。2002年には「世界で初めてセンターピラーで980Mpaの量産金型に成功した」という。最近では1・5Gpaの超ハイテン向けの金型を手掛けている。

こうした超ハイテンでの課題はスプリングバックの大きさによる成形の難しさ。1m超のセンターピラーやサイドメンバーでも、パネルの寸法誤差は±0・5㎜以下に収める必要がある。

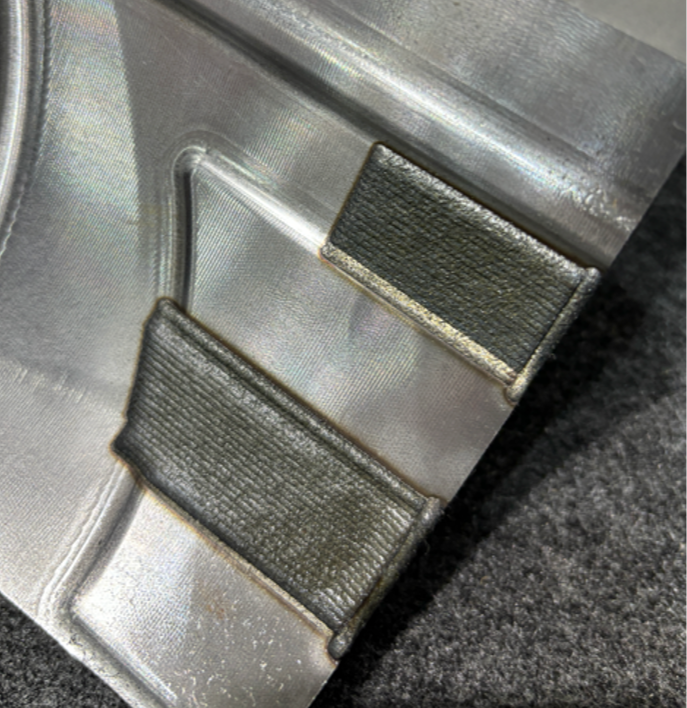

このレベルの精度を実現するために、1回目のトライでOKとなることはあり得ない。「3~5回程度は肉盛り溶接で、金型形状を修正する必要がある」。肉盛溶接は仕上技能者が手動で行っていたが「肉盛りそのものに価値はない。技能者は金型の修正や解析など人でしかできない工程を注力してもらう必要がある」。

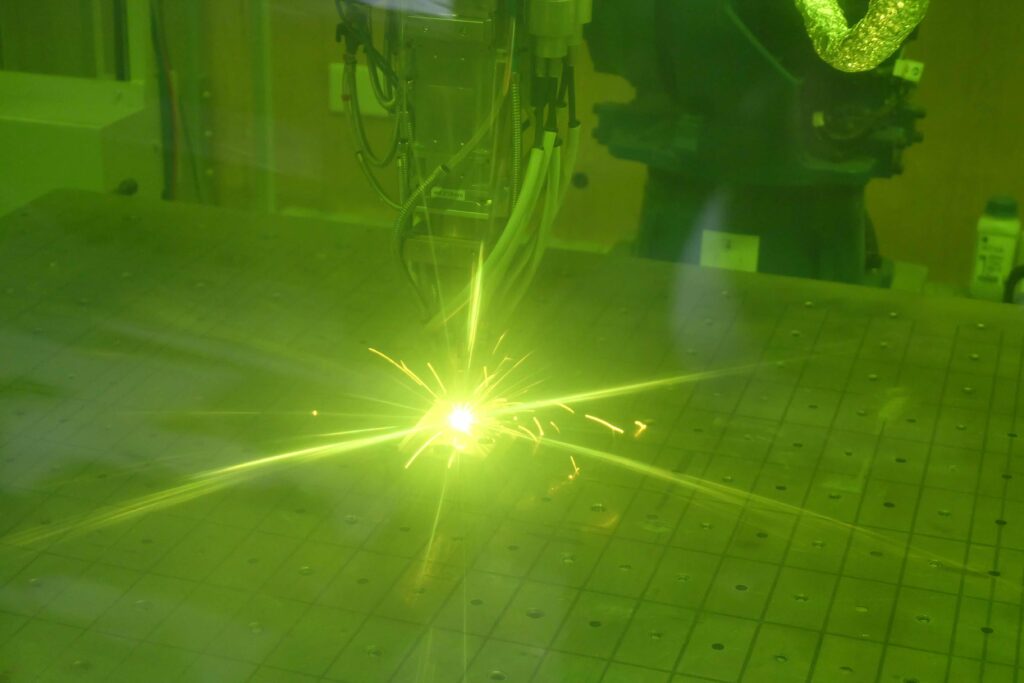

そこで一昨年から新日本工機と共同で、肉盛り工程を自動化できるシステムを構築した。ロボットに掴ませた主軸の中央部からレーザーを照射し、周辺部から粉末を噴射することで肉盛りする仕組みだ。

自動化できたメリットは大きい。まずは作業時間。「段取りを含めて3分の1程度になった」と言う。肉盛り面も安定したほか、「20人の仕上担当の2人は常に溶接していたので、その作業がなくなり、その時間を他の工程に充てられる」。現在は、ハイテン用の金型で多く使われる、SKD11でも肉盛りできるように取り組みを進めている。

こうした効率化は「全てハイテンと大型化技術を『極める』ため」(内田社長)だ。ここ数年は超ハイテン化が加速し、「今後も超ハイテン部品は増える。当社の強みを発揮できる領域」という。

「大型化」の要求も増えるとみる。「部品の一体化で、金型サイズも年々大きくなっており、この傾向も加速している」。肉盛りの自動化で技能者の空いた時間や、経営資源を超ハイテンと大型化の2つの領域に集中させる考えだ。

その一環として、来年度には愛知県刈谷市に仕上専用の工場を新設する。「1600tのプレス機を導入し、仕上に特化した工場にする」(内田社長)予定だ。超ハイテンと大型化技術を極める一方、顧客満足度の向上も合わせて図る考えだ。

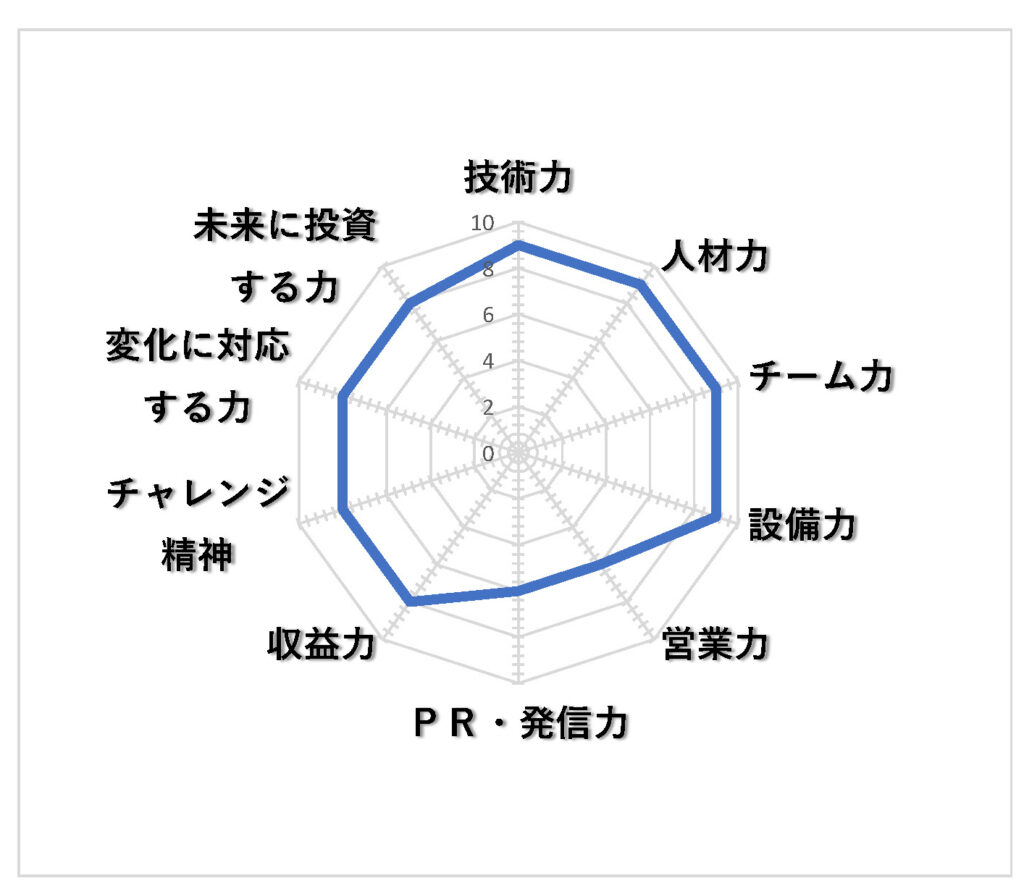

会社の自己評価シート

会社概要

- 本社: 大阪府大東市新田本町12–6

- 電話: 072・874・3377

- 代表者: 内田祥嗣氏

- 創立: 1934年

- 従業員: 120人

- 事業内容: 自動車用ボディー部品のプレス金型の設計製作全般

金型新聞 2024年6月10日

関連記事

油圧プレスメーカーの三起精工(栃木県足利市、0284-72-2002)は4月1日、大関敏也専務が社長に就任したと発表した。仙波勝弘社長は代表権のない会長に就任した。 大関俊也(おおぜき・としや)氏は1971年生まれ。88…

現地企業開拓に注力 金型用中子抜き油圧シリンダーメーカーの南武(神奈川県横浜市、045・791・6161)はこのほど、インド南部のチェンナイ市に現地法人を開設した。1月から営業を開始し、日系企業だけでなく、ローカル企業へ…

残留応力分析で良品担保 シリンダやエンジンブロックなどのダイカスト金型を手掛ける日本精機は、金属3Dプリンタによる大型の入れ子造形でコスト競争力向上と品質担保に向けた技術開発を進めている。昨年導入したパウダーベッド方式の…

月の砂で月面基地部品 医療や自動車などのプラスチック金型を手掛けるワールド工業が、宇宙で用いる金型の開発に取り組んでいる。いま開発しているのが月の砂で月面基地の部材を成形できる金型。先駆けて開発し宇宙産業の市場開拓を考え…