金型材で困りごとは? 11月まで 大同特殊鋼は8月から日本全国の金型メーカーらを対象としたアンケート調査を実施する。金型材の使用状況や、困りごとなどをヒアリングし、材料開発につなげる。 本紙発刊の「金型工場名鑑」のデータ…

図南鍛工 内製金型の生産性高め、鍛造10ラインに迅速供給【Innovation〜革新に挑む〜vol.9】

建設機械やトラックなどの熱間鍛造部品を手掛ける図南鍛工。鍛造10ラインを備え、最大200㎏の大物部品や深穴中空品など多様な鍛造製品を生産する。競争力の高いものづくりを実現するために金型も内製化。高性能な加工設備やMOLDINO(モルディノ)の工具を用いて金型の生産効率向上に取り組む。同社の大和工場(神奈川県大和市)を取材した。

豊富な鍛造設備が強み

同社は1938年に創業。国内最大級とされる10tのエアドロップハンマーや、国内でも珍しい縦型の転造機「クロスロール転造機」など、合計10の鍛造ラインを備え、ハブやスプロケット、ハウジングなど車両や大型重機の重要保安部品を手掛ける。「大物スプロケットでは、外径が860㎜ほどで、重量は140㎏を超える」(中島勝生産技術部長)。

また、エアドロップハンマーと複動式油圧プレスで構成される中空品鍛造ラインでは、機械加工による穴あけ加工が不要な中空鍛造品を製造。これまで熱間鍛造では困難とされていた薄肉中空品や複雑なフランジ形状のアクスルハウジングなどの鍛造を可能にしている。

24時間対応の金型工場

こうした競争力の高いものづくりを支える金型は、その多くを内製化する。もともと全て外注していたが、82年に10tのエアドロップハンマーを導入したのを機に内製化に着手。90年ごろから NC 加工機や3 次元(3D)CAD/CAMを導入し、本格的に金型製造に取り組み始めた。

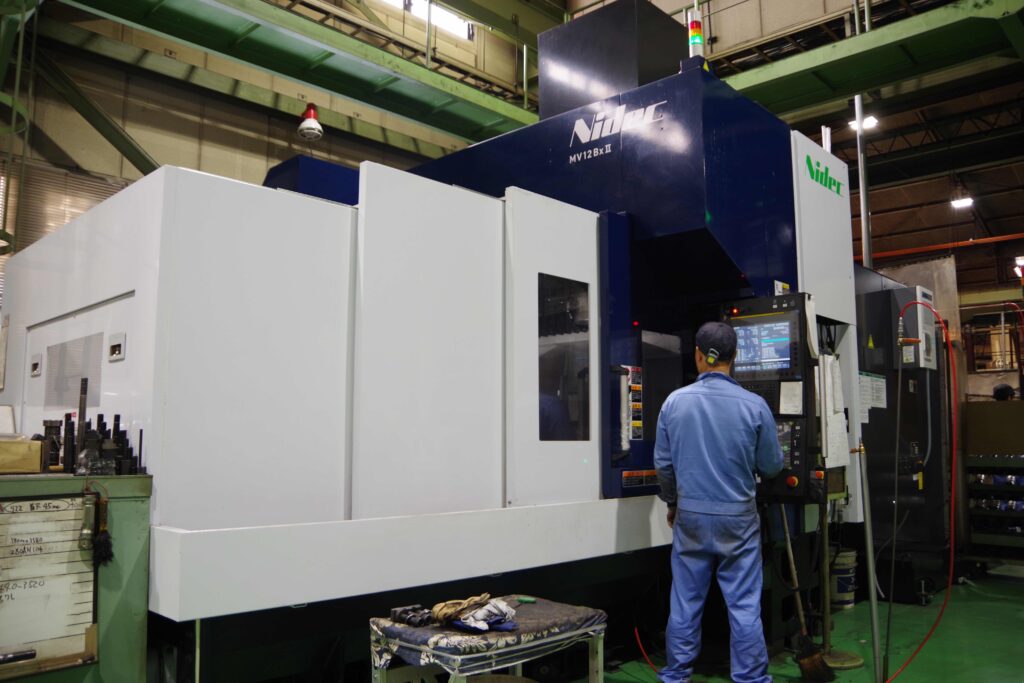

現在、金型工場には16人が勤務し、マシニングセンタ(MC)や放電加工機、旋盤など16台の加工設備が並ぶ。「月に80~100型ほどを生産し、自社の鍛造ラインに金型を供給し、主要MCの稼働時間は月400時間を超えることもあり、24時間対応を可能にすることで、当社の鍛造ラインを支えている」(中島部長)。

生産性と出来高を向上

金型工場では目下、生産性と出来高の向上に取り組む。2024年1月に新たにテーブル幅1.1mの門形MCを導入。金型加工時間の短縮を目指している。「加工時間を費用に換算し、この門形MCを導入することによって、年間で600万円削減することを目標としている」(生産技術部の小林教宏次長兼金型課長)。すでに百数十万円の成果が出ているという。

また、磨き工数の削減にもつながっている。「従来設備に比べ、機械精度が向上したことに加え、加工パスを細かくしても加工時間が短く済むため、加工面の仕上がりが向上した」(生産技術部の鶴田安弘氏)。3~4時間かかっていた磨き作業が2時間半ほどに短縮。1日で製造できる型数が1.5倍ほどに向上したという。

工具費を大幅に削減

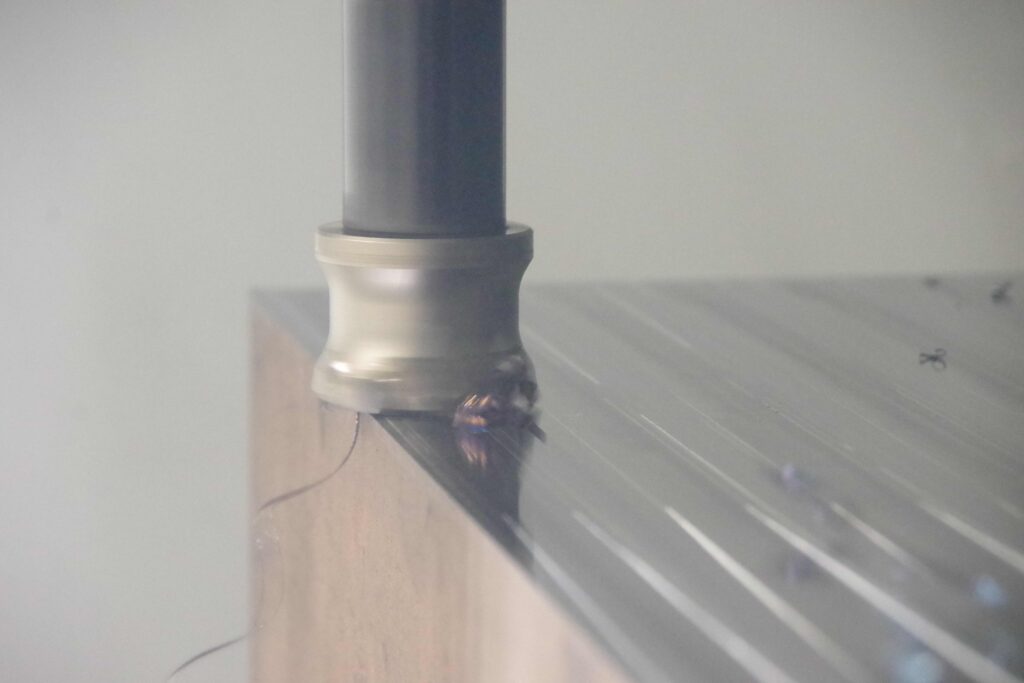

こうした金型工場での取り組みを支えるのが、MOLDINOの工具だ。同社では使用する刃先交換式工具のほとんどがMOLDINOだという。「当社の被削材は硬く、粘り気のある熱間工具鋼が多いため、摩耗や欠け、割れに強いMOLDINOの工具を重宝している」(小林次長)。

同社がMOLDINOを使い始めたきっかけは、11年頃。その5年ほど前から工具費を半減させる活動に取り組んでいたが、なかなか思うような成果が出ていなかった。そこで導入したのが高送りラジアスミル「ASR」。導入後2年ほどで 工具費は半減し、目標を達成。現在ではさらに削減され、活動当初と比べると3分の1程度まで抑えることができているという。

特にプリハードン鋼・焼き入れ鋼加工用コーティング「JP4120」の4コーナーのネガティブタイプを多用する。「面を引き下げて型を再生させる際、荒加工でこの工具を用いると、刃持ちが良く、加工時間も早い。刃が8カ所使えるため、費用対効果が非常に高い」(鶴田氏)。その他にも荒加工では高送りラジアスミル「TD4N」や、フェースミル「ASDF」などを使用する。

供給速度のさらなる向上へ

最近ではモジュラータイプの工具も使用する。角度のない立壁を加工する際、同社ではそれまで工具長の長いテーパー形状の工具を社内で旋盤を用いてストレート形状に加工して使用していた。モジュラータイプの多機能エンドミル「ASPVM」を導入したことで、社内での加工が不要となり、加工精度も向上したという。

標準工具だけでなく、特注工具も使用する。「ハンマー鍛造型でアリ溝加工を施す部分があり、6度の逆テーパー面を仕上げる工具が必要だった。従来はろう付けカッターを使用していたが、精度が出ず、摩耗も激しく、課題となっていた。MOLDINOの特注工具によって、大きく改善することができた」(小林次長)。

金型工場では今後も鍛造ラインへの金型の供給速度を向上させることに注力するという。「金型の供給速度が上がれば、当社が手掛ける鍛造品の短納期化につながる。急な計画変更にも対応可能となり、当社の競争力が向上する」(中島部長)。さらなる改善に向けて、同社の挑戦は続く。

会社概要

- 大和工場 : 神奈川県大和市柳橋5-12-30

- 電話 : 046・267・3511

- 代表者 : 南條栄太郎社長

- 創業 : 1938年

- 従業員: 189人

- 事業内容 : 鍛造・熱処理・機械加工製品の製造、販売

金型新聞 2024年9月10日

関連記事

プレス金型などを手掛ける大垣精工(岐阜県大垣市、0584-89-5811)は新しい役員体制を発表し、松尾幸雄氏が代表取締役社長に就任した。上田勝弘氏は代表権のない取締役会長に就いた。松尾氏の略歴は次の通り。 1953年生…

工程集約で短納期化 自動車や家電、住宅設備向け精密プラスチック金型を手掛ける三洋技研(名古屋市西区)は1987年に設立し、顧客の開発案件から金型設計・製作、トライ(30~150t)までの体制を確立。熱可塑性樹脂から熱硬化…

4月1日から7月30日まで 日本各地の中小製造業28社も出展 加工技術など紹介動画ほか、工場見学LIVEや補助金セミナーも実施 生産管理システムなどを手掛けるテクノア(岐阜県岐阜市)は同社初主催となるオンライン展示会『…

DMG森精機は2020年度通期決算で、売上高3283億円(前年比32.4%減)、営業利益107億円(同71.4%減)と発表した。コロナ禍で受注環境が悪化したものの、デジタルツインショールームやオンライン展、オンラインセ…