この人に聞く2017 『金型命』で社員一丸 今年5月、三菱日立ツールが新ブランド「MOLDINO(モルディノ)」を発表した。英語で金型を意味する「MOLD&DIE」と、革新を意味する「INNOVATION」か…

【鳥瞰蟻瞰】スワニー 社長・橋爪良博氏 一気通貫の体制で生産性向上

分業せずに生産性向上

一人で開発から製造まで

育成には失敗できる環境が大事

大企業に限らず日本の製造業の多くが分業でものづくりを行っています。複数の人員が役割を分担して行う分業という仕組みは、効率良く生産するための有効な手段として古くから用いられてきました。ただ、全ての企業にとってそれが有効かというと必ずしもそうとは限らないと思います。

私はスワニーの代表に就任するまでの十数年間、大手メーカー数社で設計を担当していました。そこでは分業が徹底されていたのですが、全体が見えず社内コミュニケーションに多くの時間を取られていました。大企業であればこのやり方でも生産性を上げることができるのですが、小規模な企業ではそうはいきません。

当社は現在従業員14人で、製品設計や部品試作、金型製作、小ロット生産などを手掛けています。この会社でどれだけ生産性を上げることができるか。小規模な企業ならでの方策として考えたのが、従業員一人ひとりが一気通貫で開発・製造を行う体制でした。

現在、当社では1人の従業員が試作から量産まで設計・製造・出荷を担当しています。一般的に受注すると設計や製造が打ち合わせを重ねながら試作、量産と進めていきますが、当社の場合は全て担当者1人が責任者として進めていくため、課題への対策検討や改善対策など全てにおいて対応がとにかく早い。成形品にもよって変動しますが、通常3~5週間かかるところ、当社なら最短1日で試作品を作ることができます。

また、こうした体制は生産性を上げるだけでなく、従業員の技術力の向上にもつながります。1人で仕事を進めると、途中で失敗しても、どんどん修正し、何度も繰り返すことができ、これが一人ひとりのノウハウや経験になるからです。

そして、ここで大事になるのが、いかに失敗できる環境を作るかということです。よく「たくさん失敗しろ」という話を聞きますが、実際に失敗できる環境にある会社は少ないと思います。高額な設備、厳しい納期、関わる人員の多さなど、失敗するにはあまりにもリスクが大きい。当社ではこうしたリスクを極力減らす工夫をしました。

その一つが設備のハードルを下げることです。対話式のCAM、導入しやすい価格でコンパクトかつ取り扱いが容易なマシニングセンタや射出成形機など、誰でも簡単に、そして気軽に扱える設備を導入し、どんどん挑戦できる環境を整えました。

また、デジタルツールの活用も積極的に進めました。3DCAD/モデリングソフトや3Dプリンタなどのデジタルツールは、コミュニケーション能力が高く、専門知識のない人とでもやり取りがしやすいという利点があります。加えて、デジタルデータを活用することで迅速に試作品としてアウトプットしたり金型に展開したりもできます。これらの取り組みによって、早い段階で失敗と修正を繰り返すことができるようになっています。

今、海外製品との競争激化や市場変化などによって、日本でものづくりを行う意義が改めて問われています。一人ひとりが一気通貫でものづくりを行うことができれば、工程全体を見て最適化が図れ、まだまだ日本の競争力を高めることができると考えています。当社では、「メイド・イン・ジャパン」を再構築すべく、さらに独自のものづくりに取り組んでいきます。

金型新聞 2021年9月10日

関連記事

未来拓く技術を提案 JIMTOF2016で注目を集めた金型や精密部品に関連する最新の加工技術が一堂に集まるUMモールドフェア。今回は新型の5軸加工機や金属3Dプリンタをはじめ、IoT(モノのインターネット)の活用技術が…

ものづくりのお役に立ちたい 未来を拓く新技術 来場者の技術革新に貢献 JIMTOFで展示された工作機械や機器、ソフトなど金型や部品加工における最新技術を一堂に集めて披露するUMモールドフェア。今回は新型の5軸加工機や…

今年5月、日本金型工業会東部支部の若手経営者が集う『天青会』の第52代会長に就いた。会員が減少傾向にある中、「もう一度“にぎわい”を取り戻したい」。卒業したOBにもイベントへの参加を呼びかけ、交流の輪を広げる考えだ。 埼…

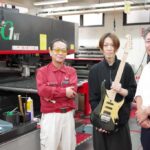

プレス加工・金型製作を手掛ける新栄ホールディングス(東京都中央区、中村新一社長、以下「新栄HD」)と精密板金加工などを手掛ける浜野製作所(東京都墨田区、浜野慶一CEO)の2社が連携し、4人組ロックバンド「Plastic …