自社商品の生産性アップ 大阪銘板は自動車などのプラスチック内外装製品などを中心に金型から成形、二次加工までを手掛ける。グループ全体で4つの生産拠点を持ち、型締め力100~2000tクラスのプラスチック製品を生産している。…

匠の技を自動化し、技能を伝承【特集:自動車メーカーの金型づくり】

自動化と人材育成—。自動車産業に関わらず、あらゆる製造現場において共通の課題となっている。人手不足は深刻化しており、課題解消に自動化、省力化は欠かせない。いかに若手に技能を伝承していくかも喫緊の課題となっている。一方で、既存分野の効率化や、次世代の自動車づくりに対応した人材の育成も不可欠だ。自動車メーカーの金型現場ではどのような取り組みを進めているのか。自動化における各社の取り組みを取材した。

熟練技能をプログラム化、作業工数50%に短縮

自動車メーカーの金型づくりで特に進んでいるのが設計と機械加工の自動化。「金型図面の作成は人への依存度が高い反面、形式知化が進んでおり、自動化できる部分が多い」と話すのは本田技研工業プレス金型設計課の村田好隆氏。本田技研工業では2018年頃から金型設計の自動化に取り組む。

同社では金型図面作成の流れを図式化したフローチャートを作成。現在、部品の配置など20%ほどの作業を自動化し、実用化を進めている。この自動化によって、設計に必要な人員を10%ほど削減できるという。将来的には、自動化率を50%まで高めることを目指している。

同じく設計の自動化に取り組むトヨタ自動車では、形式知化できていない部位でも熟練設計者の設計フローをプログラム化し、自動設計データを構築することで自動化を進めている。フェンダーの抜き工程では従来の設計に比べて作業工数は50%ほど削減できたという。トヨタ自動車モビリティツーリング部開発設計室の曽羽竜也氏は「部品や工程にもよるので、一概には言えないが、将来的には8割程度まで自動化率を高めたい」。

機械加工の自動化では、SUBARUが20年から技術ロードマップを策定し、技術開発に取り組む。すでにプロファイル加工やエアー穴加工などを自動化。別々の加工指示で行っていた複数の加工を一つにまとめて連続加工する「複数加工種同一加工化」も可能にした。

また、加工精度を向上させるために、工場環境の改善にも取り組む。工場窓や鉄壁に遮熱アルミシートを貼り付け、温度変化を抑制する工夫を施した。今後は設備投資も行い、さらに加工精度を向上させる。SUBARUツーリング課の八木橋健也課長は「現在の自動化率は65・5%。2025年までに自動化率100%を目指している」。

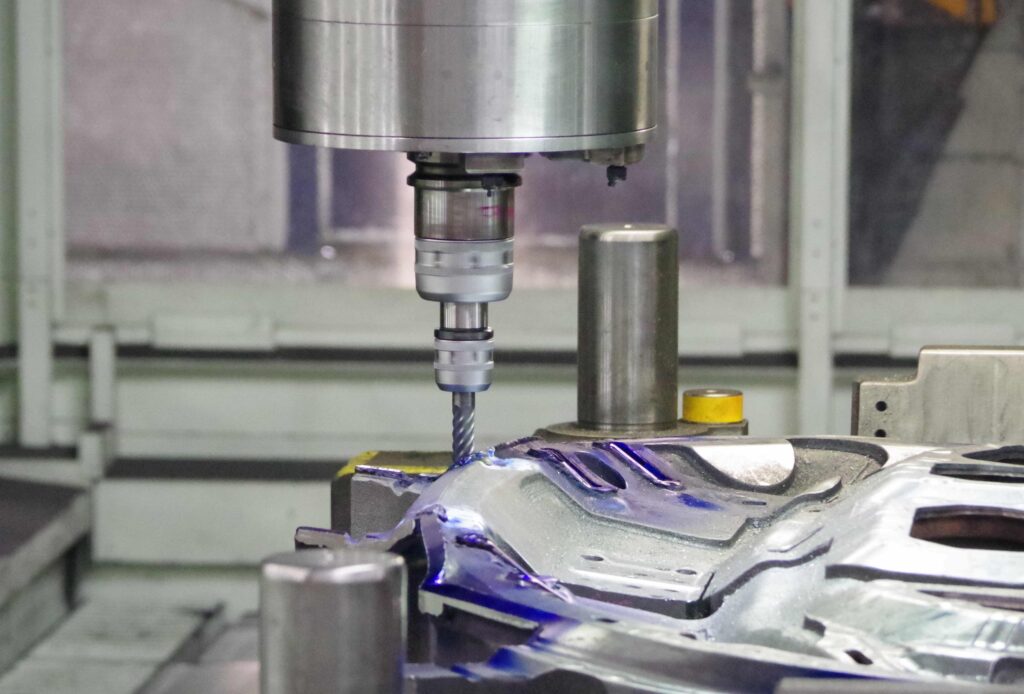

CBN工具で高面品位を実現し、手磨きの工数削減

設計や加工での自動化が進む一方、磨きや組立はまだまだ人の感覚や細やかな動きを必要とする部分が多く、自動化が難しい。そうした中、日産自動車ではこの磨き工数を減らし、なるべく人の手を介さずに機械加工で完結できる取り組みに注力する。

その一つがバニシング加工。CBN工具を使い、手磨きと同等の面粗さまで仕上げる工法で、21年頃から適用を始めた。機械加工のみで、Ra0・35μmを実現した。日産自動車圧型技術課の福元賢巳主管は「砥石を使っての磨き工数を省くことが可能になった。金型製作にかかるトータル時間の短縮につながっている」。

金型新聞 2023年8月10日

関連記事

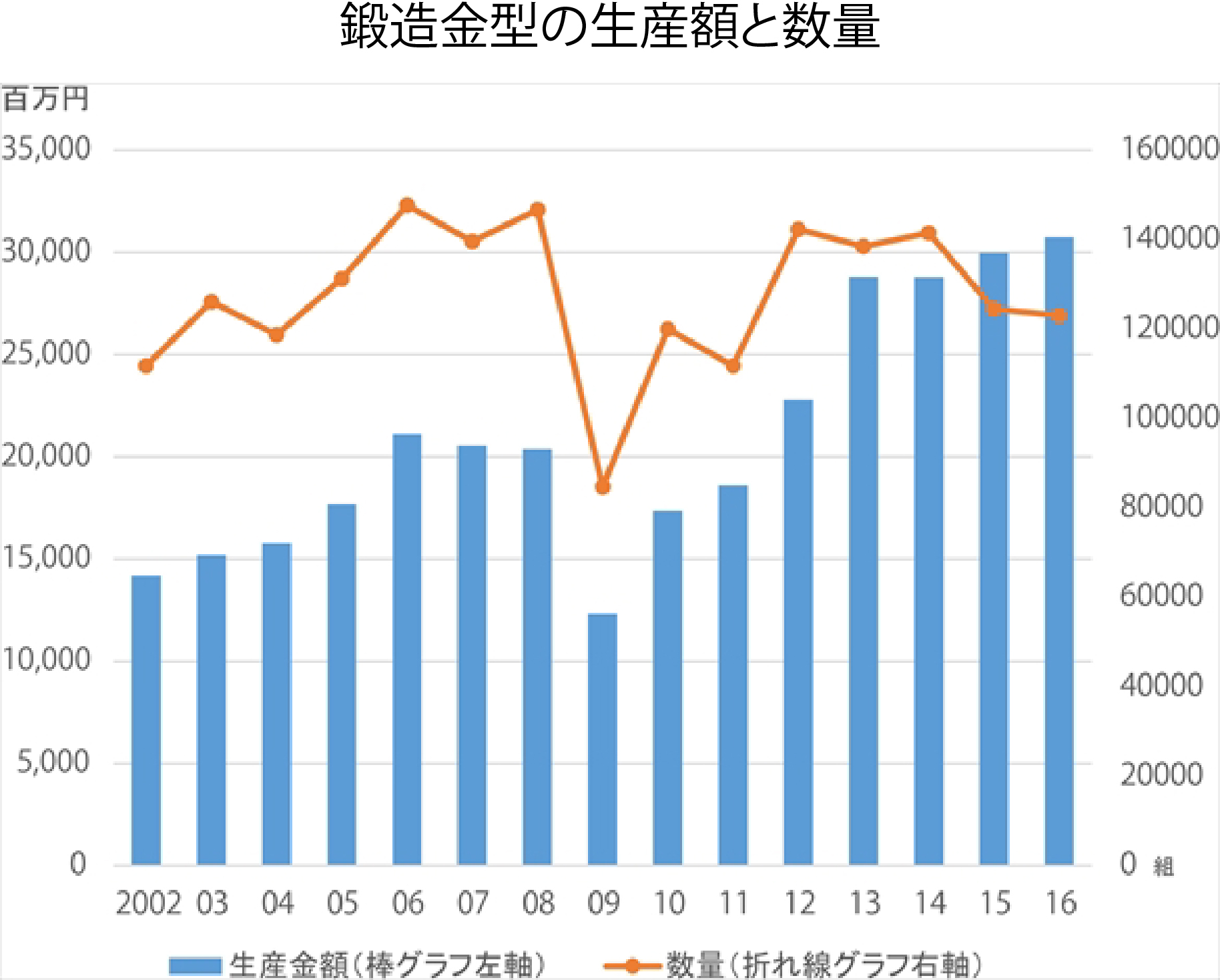

自動車生産台数の増加 EV化への対応も必要 鍛造金型が好調を持続している。経済産業省の機械統計によると、2016年の鍛造金型の生産金額は307億円とリーマンショック前の200億円を大幅に上回る。数量では減少傾向にあるこ…

プレス金型や量産を手掛ける伊藤製作所(三重県四日市市、059-364-7111)は伊藤竜平氏が代表取締役社長に就任し、伊藤澄夫社長は代表権のある会長に就いた。 伊藤竜平氏は1976年生まれ、三重県出身。99年に同社へ入社…

ダイカスト金型を中心としたアルミニウム鋳造用金型専業メーカーのユニオン精機(兵庫県加古川市、079・425・0765)。型締力1000t以上の大物金型を得意とし、二輪・四輪車や汎用エンジンなどのアルミニウム鋳造部品に対応…

専用機メーカーの村谷機械製作所の半導体レーザを活用したAM装置は、0・3㎜幅の微細で極小な肉盛りが可能だ。 活用するのは独自開発したDED方式のAM装置「ALPION」。加工ヘッドの中心から粉末が照射され、周辺から6本の…