ターゲット補足機能も強化 ファロージャパン(愛知県長久手市、0561・63・1411)はJIMTOF2018で最長80mの長距離3次元測定を可能にするFARO VantageS6/VantageE6 Laser Tra…

【特集:技能レス5大テーマ】4.磨きレス

新被膜やPCDでサブミクロン

仕上げや組付けなど金型の品質を決める領域には人の手は欠かせない。磨き工程もその一つ。しかし、磨きには時間や人手がかかることから、できるだけ機械加工で追い込み、磨きを減らしたいという声は多い。こうしたニーズを受け、「磨きレス」を可能にする技術が進化している。

磨きレスを実現するために欠かせない大きな要素は工作機械と切削工具。工作機械では、ナノクラスの制御が可能なマシンが多数登場。機械温度の補正を自動で行うことで常に最適な条件下で加工できる機能や、高速回転のスピンドルユニットによる鏡面加工システムなども開発されている。

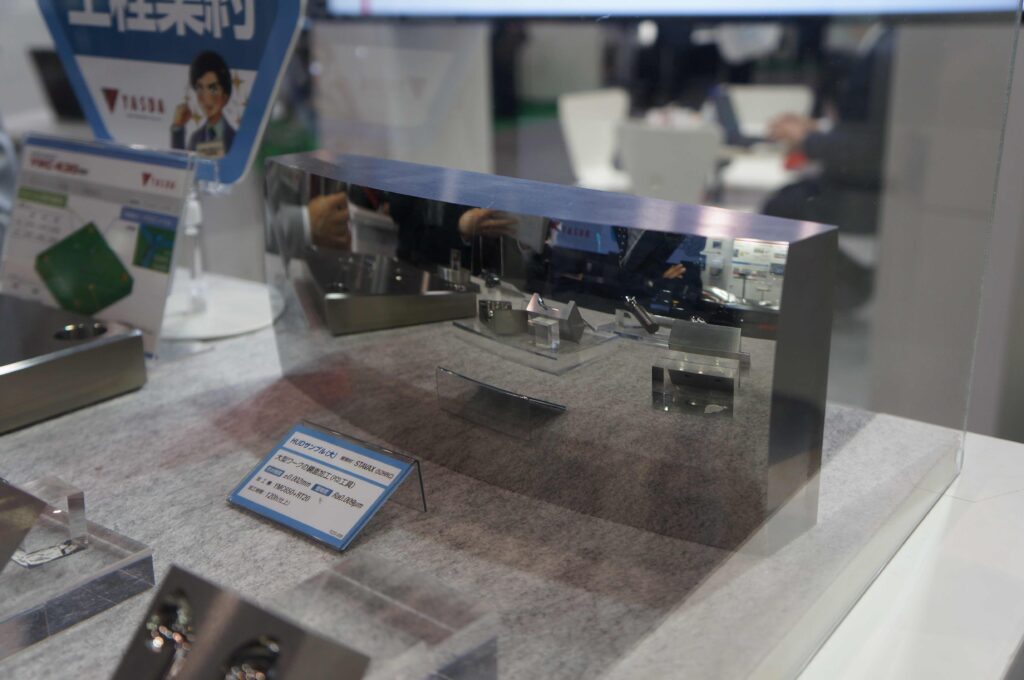

また、鏡面性が求められるレンズ加工でも磨きレスは進化している。機械加工だけで、形状精度2μm、表面粗さ0・009μmクラスの加工まで可能になっている。

もう一つ磨きレスを実現する上で重要な要素が切削工具。中でも、コーティングや素材の進化は大きい。コーティング技術が進化したことで、仕上後の磨きがペーストのみで可能になったり、職人でなくても磨きができるレベルにまで面品位が向上したりするケースもある。

素材面では、磨きレスや鏡面加工を可能にするCBNやPCDの採用も増えている。PCD工具では、近年増加している高硬度材でサブミクロンレベルの表面粗さの仕上加工も可能になっている。

一方、磨きレスを実現にするには工具だけでは不十分で、ノウハウや工法の転換も欠かせない。荒加工から精密に加工することで、磨きや仕上を減らすなどトータルの加工時間短縮にもつながる。

微細や精密な部品が増える中で、金型に求められる精度は年々向上しており、磨きの精度も高くなっている。人手不足や技能者不足が懸念される中で、「磨きレス」を極めることも競争力の向上に重要な要素になっている。

金型新聞 2024年7月10日

関連記事

肩削りカッタ「ショルダー6」 ダイジェット工業(大阪市平野区、06-6791-6781)は、建設機械や金型部品などの大物部品を、無垢の材料から高切込みの荒加工や高精度な立壁加工ができる両面6コーナ仕様の高能率肩削りカッ…

切削は高速、研削は高効率 超硬合金を金型材料として使う動きが広がりつつある。これまでは長寿命化などのメリットはあるが、加工しづらいことがボトルネックとなり、一部の金型でしか利用されていなかった。しかし近年、切削加工がで…

ダイカスト関連技術が一堂に会する「2022日本ダイカスト会議・展示会(j-dec2022)」が11月10日から12日までの3日間、パシフィコ横浜(横浜市西区)で開催される。主催は日本ダイカスト協会。展示会にはダイカストマ…

多機能カッタシリーズ 三菱マテリアルはこのほど、高能率加工用多機能カッタ「VPX」シリーズに低抵抗インサート「Lブレーカ」を追加した。8材種48アイテムを加え、幅広い被削材の加工に対応する。 切れ味重視の設計により低…