加工した後、機上で測定オプション2種発売 岡本工作機械製作所(群馬県安中市、027-385-5800)はこのほど、2種類のCNC研削盤用ソフトウェアを開発したと発表した。同社製研削盤にオプションとして搭載可能。全自動で…

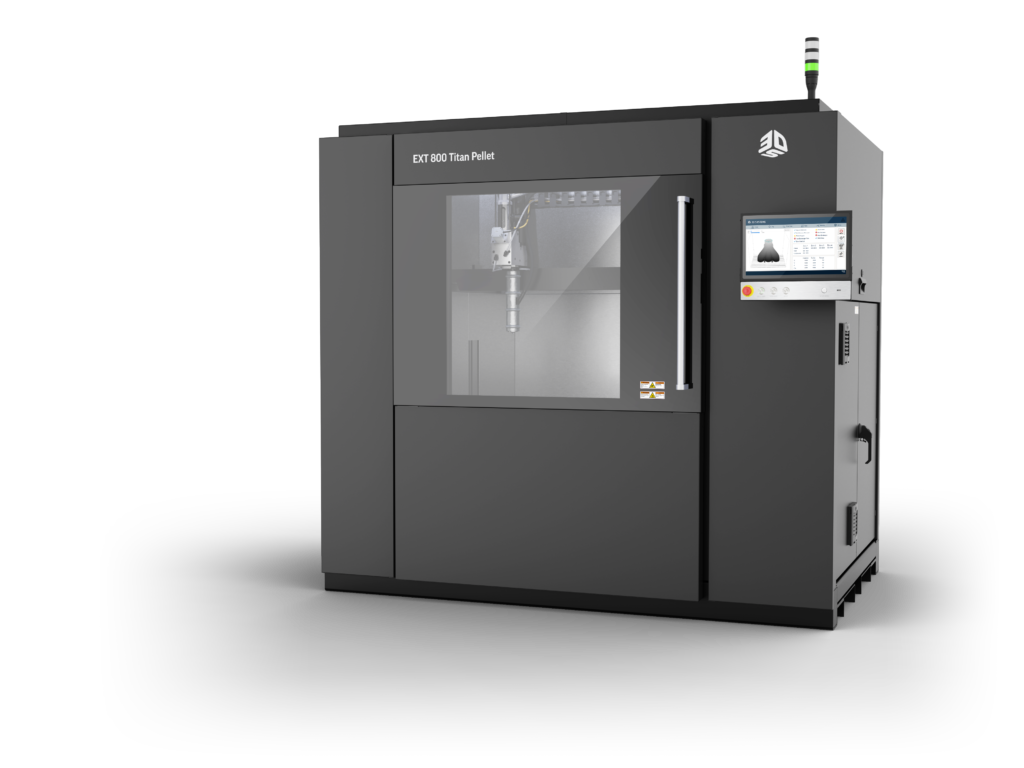

3Dシステムズ 大型真空成形モールドの3Dプリンティング技術【金型テクノラボ】

3Dプリンタを製造装置として利用したいという要望が急速に増えている。また、製造DX(デジタルトランスフォーメーション)をサポートする重要な技術のひとつとして、再度注目を集めている。本稿では製造活用の中でも、真空成形において生産性を向上すること成功した事例と最新の3Dプリンタの動向を解説する。

製造業DXにおける3Dプリンタの役割

3Dプリンタの急速な広まりから10年が経過し、製造業では試作や治工具という用途で確実に活用が推進されている。そしてこの数年、3Dプリンタを製造装置として利用できないかという要望が急速に増えている。

背景にはサプライチェーンの再構築、脱炭素、人材不足、高齢化など製造業を取り巻くさまざまな社会問題がある。持続可能なものづくりの構築が待ったなしの中、デジタル化のひとつの鍵として、これまでとは異なる視点で、再び3Dプリンタが注目され始めている。

ダイレクトとインダイレクト製造という考え方

3Dプリンタで製造を考える場合、最も理想的なのは3Dプリントしたものがそのまま製品となることで、これをダイレクト製造と呼ぶ。金型の設計、製造が不要のため、変種変量に柔軟に対応でき、設計の自由度も向上する。国内でも射出成形部品をダイレクト製造に切り替えた大手産業機械メーカーもある。しかし、3Dプリンタの材料に限定されてしまうことや、積層造形という工法の独自性から適用範囲はまだそれほど多くはない。

一方、これまでの工法の途中工程に3Dプリンタを取り入れ生産性を向上させるというのがインダイレクト、つまり間接的な活用法となる。この場合、最終製品は従来の材料と変わらず、より安心して導入ができる。

例えば、精密鋳造で利用されるロストワックス、砂型鋳造で使われる木型を直接3Dプリンタで出力することで、より早く安く作るなどの利点が挙げられる。ここでは真空成形の例を取り上げて説明する。

真空成形でのインダイレクト製造活用事例

図に示すのは真空成形されたドイツの鉄道車両の内装パネルである。3Dプリンタで型を製造することで、これまでの型製作と比較して88%のコスト削減と65%の工数削減に成功した。それでいて、最終的に得られる製品の材質と品質は同じである。この生産性向上に貢献したのが、ペレット対応の大型押出方式の3Dプリンタである。

ペレット対応大型押出方式3Dプリンタ

押出方式の3Dプリンタは熱可塑性樹脂に熱を加えてノズルから溶かし出し、ソフトクリームのように積み上げる。その材料の多くはフィラメントと言われる糸状の樹脂素材が使われる。フィラメントは3Dプリンタ専用材料となるため、樹脂コストは割高で、造形時間もかかる。

一方、最近注目され、市場にも多く登場しているのが、樹脂ペレットをそのまま押出造形できるプリンタである。材料コストを大幅に下げられるだけでなく、適用材料も増える。そして造形速度もフィラメントよりずっと早いため、大型物の造形に適している。

3Dプリント型のメリット

3Dプリンタで真空成形の型を作るメリットは、安く早くできるだけではない。まず積層時に微小の隙間を開けて造形しつつ、型の内部も成型時の圧力に耐えられる範囲で格子状に積層していけば、真空引きするための空気穴を後加工する必要がなくなり、軽量にもなる。

型の軽量化は作業者の負担軽減はもちろん、運搬時のCO2排出量の削減にもつながる大きなメリットのひとつである。

今後の展望について

金型を3Dプリンタで製造することで既存工法の生産性を向上するアイデアは今後国内でも広まっていくだろう。長期の金型保管問題も解決できる可能性を秘めている。

また、ペレットが使えることで、現時点で技術的な課題はあるものの、将来的には工場の廃材をペレット化して型の材料にしたり、一度作成した型を粉砕してペレット化し、別の型に形を変えるなど、工場内の循環型製造への施策も進んでいくだろう。

3Dシステムズ

- 執筆者:インダストリアルソリューショングループセールスディレクター 並木 隆生氏

- 住所:東京都渋谷区恵比寿4-20-3

- 電話番号:03・5798・2500

金型新聞 2024年10月10日

関連記事

ダイカスト市場へ参入 小型マシニングセンタで有名なブラザー工業は新たにダイカスト素材のバリ取りに特化した専用マシン「デバリングセンター SPEEDIO DG‐1」を発売し、11月14日から開催された「j‐dec2024(…

熱間材の新技術 熱間材に関連する新たな技術開発が進んでいる。ホットスタンプやダイカストのように、過酷な条件での成形が増えているためだ。材料では、高温な金型を効率よく冷やすために、高い熱伝導性や靭性を持った新素材が登場。ま…

金型の工程は多岐にわたる上、外注先との調整、メンテナンスといった突発的な加工など管理すべき項目が多い。これらをうまく管理し、コスト競争力と短納期を実現するには、生産管理システムが欠かせない。最近では、工場全体や海外など複…

ダイカストやプラスチック金型で金属3Dプリンタが採用されるケースが出始めてきた。造形条件の確立、レーザーの進化による高速造形など作業性の改善が背景にある。マルエージング鋼やSKD61相当材など金型に適した粉末材料が登場し…