プラスチック射出成形時に大きな課題となるのがショートやバリ、ガス焼けなどの品質不良。プラモール精工のガス抜きピン「ガストース」を使ったガスベントのデータ化と、流動解析によってガス抜き位置の最適化を実現した。成形品の品質安…

【Breakthrough!】金属3Dプリンタ

ダイカストやプラスチック金型で金属3Dプリンタが採用されるケースが出始めてきた。造形条件の確立、レーザーの進化による高速造形など作業性の改善が背景にある。マルエージング鋼やSKD61相当材など金型に適した粉末材料が登場してきたことも大きい。金型づくりで活用が期待できるパウダーベッド方式の金属3Dプリンタを紹介する。

PART1:GmbH Electro Optical Systems「多様な材種に対応」

PART2:GE Additive「SKD61相当材に対応」

PART3:GFマシニングソリューションズ「後工程への受け渡しが容易」

PART4:ソディック「非稼働時間削減で高生産性」

PART5:DMG森精機「レーザ照射装置を2台に」

PART6:トルンプ「マルチレーザで高い生産性」

PART7:松浦機械製作所「造形+切削で高機能金型」

PART1

GmbH Electro Optical Systems「多様な材種に対応」

EOSM290

金属3Dプリンタの世界的なベストセラー機。航空宇宙、エネルギー、医療分野などで最終製品用途に幅広く採用されており、金型では射出成型用、ダイカスト用などで多くの実績を持つ。マルエージング鋼を始め20種類以上の造形に対応。パウダーベッドのカメラ撮影、メルトプールや造形領域全体の観察など、異常検知や品質保証に利用が可能。異なるオペレータが造形しても、偏差が非常に小さく分散製造、デジタルマニュファクチャリングに適している。EOS製品は日本ではNTTデータザムテクノロジーズが扱っている。

スペック

- 最大造形物寸法 :幅250・奥行250・高さ325㎜

- 造形物最大積載重量:120㎏

- 機械寸法 :幅2500×奥行1300×高さ2190㎜

- レーザー搭載本数 :1本(400W)

PART2

GE Additive「SKD61相当材に対応」

ConceptLaserM2Series5

GEにおいてジェットエンジン部品量産で使われる金属3Dプリンタの標準機。品質要求の高い航空産業で量産に求められる生産性、再現性、安全性を実現した。高い信頼性でSKD61相当材の造形で金型業界にも実績を持つ。

デュアルレーザーとスティッチング技術で、レーザー2本を活用した量産が可能。徹底したガスフロー改善により、再現性・物性値向上を実現。造形後の粉末除去にグローブボックスを標準装備、し非接触で粉体処理ができ、造形室と造形準備室を分けることで安全を確保した。

スペック

- 最大造形物寸法 :幅245・奥行245・高さ350㎜

- 造形物最大積載重量:120㎏

- 機械寸法 :幅2695・奥行1818・高さ2185㎜

- レーザー搭載本数 :最大2本(400、1000Wより選択)

PART3

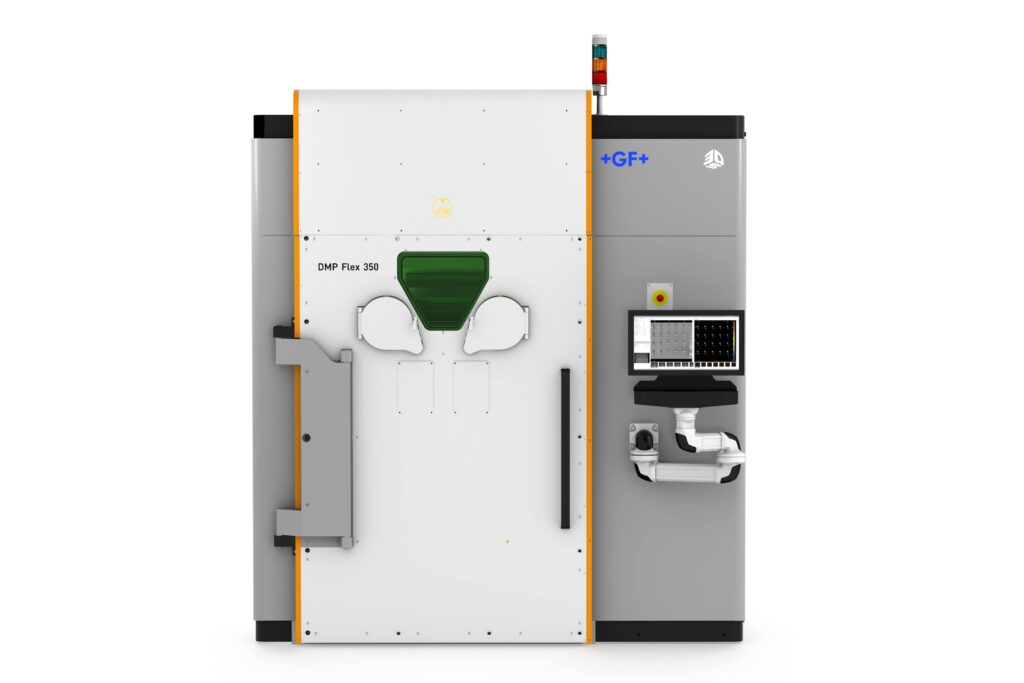

GFマシニングソリューションズ「後工程への受け渡しが容易」

DMP Flex 350

生産性、自由度、安全性、コストパフォーマンスの高い装置をベースに、切削、放電、レーザ加工などの後工程への受け渡しを容易にした生産向けのSystem3R対応モデル。

ワークの左右両方向から材料供給できるため、粉敷きが速い。また、供給タンクには十分な造形材料を蓄えられるため、高い造形でも中断なく完了でき、低い造形であれば材料補充不要で次のジョブを開始できる。

材料タンク、造形エリア、未使用材料の回収タンクを一体化したモジュールで、材料を入れ替えて運用しやすい。

スペック

- 最大造形物寸法 :幅275・奥行275・高さ380㎜ (標準ベースプレート装着時)

- 造形物最大積載重量:約230㎏(マレージング鋼の場合)

- 機械寸法 :幅2359・奥行2820・高さ2870㎜

- 1時間当たりの造形量と積層ピッチ(マルエージング鋼、単発レーザの場合):17㎤/h、60μm積層ピッチ

- レーザ搭載数 :1本

PART4

ソディック「非稼働時間削減で高生産性」

LPM325S

粉末交換作業や補修など、「非稼働」時間を大幅に削減し、生産性の鍵となる「稼働率」向上に貢献する金属3Dプリンタ。

粉末の自動供給ユニットを付け替えるだけで簡単に、1台で複数の金属粉末による造形が可能。ヒューム回収能力を大幅に向上・最適化し集積物自体を詰まりにくくすることで、補修の頻度を従来機の約半分に削減した。またオプションで、モニタリングによる予知保全やデュアルレーザによる従来機比2倍以上の高速造形にも対応。

スペック

- 最大造形物寸法 :幅250・奥行250・高さ250㎜

- 造形物最大積載重量:120㎏

- 機械寸法 :幅2160・奥行2235・高さ2240㎜

- レーザー搭載本数 :1本(オプションで2本)

PART5

DMG森精機「レーザ照射装置を2台に」

LASERTEC 30 DUAL SLM

レーザ照射装置を2台搭載した最大90㎤/hの積層速度で造形を行うパウダーベッドタイプ。従来機に比べスキャン速度を大幅に改善したことで生産性が80%向上。最小50μmから最大300μmのレーザスポット径で緻密な造形を実現。また、パウダーモジュールシステム「rePLUG」を搭載し、2時間未満で材料交換が可能。材料粉末の供給や回収ユニットなど周辺機器と一体化した気密性の高い構造で、粉末材の飛散防止や安全に交換できるなどメンテナンス性にも優れる。

スペック

- 最大造形物寸法 :幅300×奥行300×高さ300㎜

- レーザスポット径:最小50μm

- レーザ出力(W):2×600、2×1000(仕様による)

- 機械寸法 :幅5612×奥行925・5×高さ2377

PART6

トルンプ「マルチレーザで高い生産性」

TruPrint3000

外部でのパウダーハンドリングを採用し、生産と並行して材料処理作業を可能にした。また、材料と作業者が極力接触することの無いクローズドサイクルを採用し、合理的で高い生産性と安全性を両立した。

マルチレーザにオプションで対応。継ぎ目のない造形で、より高い生産性を実現する。また、メルトプールモニタリングもオプション選択可能になった。レーザ溶融プロセス規定値からの逸脱をセンサーが早期に検知。モニタリング情報は3次元マップで記録できる。

スペック

- 最大造形物寸法:φ300・高さ400㎜

- 機械寸法 :幅3385・奥行1750・高さ1990㎜(フィルタ装置含む)

- 1時間当たりの造形量と積層ピッチ(マルエージング鋼、単発レーザ):5~60㎤/h、積層ピッチ0.02 ~0.15㎜

- レーザ搭載数 :1本(オプションで2本まで搭載可能)

PART7

松浦機械製作所「造形+切削で高機能金型」

「LUMEX Avance-25」

金属光造形と高速切削加工の融合によるハイブリッド金属3Dプリンタ。造形と切削を繰り返すハイブリッド工法により切削面を持つ複雑形状の金型を製作できる。

3Dプリンタの特徴である3次元冷却水管、粗密造形(ポーラス造形)の特長を活かした高機能金型の製作を実現。従来の加工工程を集約しコスト低減にもつながる。

プログラムは自社開発した専用CAM「LUMEX CAM」で、造形パスや切削パスを1つのCAMの中で作成することができる。

スペック

- 最大造形物寸法 :幅256㎜・奥行256㎜・高さ185㎜(Op:高さ300㎜)

- 造形物最大積載重量:90㎏(Op:150㎏)

- 機械寸法 :幅1800㎜・奥行2432㎜・高さ2208㎜

- 1時間当たりの造形量(㎤/h):10~35㎤/h

- レーザー搭載数 :1本

金型新聞 2021年11月10日

関連記事

化学品や電子材料など国内有数の化学専門商社の長瀬産業(大阪市西区、06・6535・2410)はアルミダイカストやプラスチック金型などのメンテナンスに最適なシリカスケール除去液「N‐SR004B」(特許出願済み)を開発した…

エアクッション金型組立台 ユーロテクノ(東京都杉並区、03・3391・1311)はこのほど、エアで金型を浮かして組み立てを簡単にする作業台「エアクッション金型組立台」を発売した。 オーストリア・モイスブルガー社製。可…

チバ・テクノ(横浜市港北区、045-473-9933)はこのほど、ネットショップで、ワイヤ電極線の1巻単位での少量販売を開始した。ワイヤ放電加工の使用頻度の低い少量ユーザー向けのニーズに対応する。 販売するのは、最も…

WEB上で保全履歴やパーツ見積依頼 ジェイテクトは工作機械のアフターサービス強化として、サイトからWEB登録すると、所有機一覧や修理点検履歴、パーツ購入履歴など閲覧できるWEBサービスを始める。さらに、有料のM2Mサービ…