hyperMILL AM 金型の肉盛溶接や異種材料の結合(バイメタル)などで活用され始めているDED(ダイレクト・エナジー・でポジション)方式のAM装置。同方式で課題の一つとなるのが積層用のパスの作成。切削とは異なる動き…

GFマシニングソリューションズ AM技術を活用したタイヤ金型製造技術

自動車のタイヤはリブやサイプ(溝)などの形状パターンによって、性能が変化すると言われる。性能を向上させるために、より複雑なデザインのトレッド(表面)が増加する一方で、金型製造にかかるコストの削減、リードタイムの短縮が課題となっている。GFマシニングソリューションズ(以下GFMS)の付加製造(AM)技術を活用した工法は、こうした課題を解決できるという。その詳細を解説する。

製造コストの増加が課題

これまでタイヤ金型の製造は、切削加工や放電加工などによって行われてきた。しかし、リブやサイプ、ブロック(塊)などトレッドのデザインが複雑化するにつれ、切削加工では不可能な形状だったり、膨大な数の電極が必要になったり、製造にかかるコストやリードタイムが増加。デザインを実現するのが難しくなっていた。

その代表的な例の一つが295/75 R22.5の小型トラック用タイヤだ。この金型は通常、9つのセグメント(各セグメント寸法320mm×160mm×80mm)で構成されている。セグメント内のリブ部材は幅0.4mmと狭く、根元は半径0.9mm、加えてタイヤ表面に対し10度の角度で傾斜しているため、各リブとシリンダーを一致した角度で加工する必要がある。その製造には複雑かつ高度な加工技術が求められる。

従来の工法では金型全体で7680個以上の小さなキャビティを細長い工具で加工しなければならず、これらに切削加工だけでも400時間を要していた。また、放電加工ではセグメントごとに128個以上、金型全体で2500個以上の電極が必要となり、放電時間は1280時間以上。さらに、その電極製作と加工後の測定にも時間がかかっていた。加えて、走行時の騒音や転がり抵抗を抑えるために、金型全体の誤差は0.1㎜以下に抑えなければならなかった。

AM融合したハイブリッド工法

これに対し、GFMSは切削加工や放電加工といった従来の加工技術にAM技術を組み合わせたハイブリッド工法を開発。この工法によって、高度かつ複雑なトレッドデザインの実現が可能になるだけでなく、これまでの課題だった製造コストと時間を大幅に削減することもできるようになった。

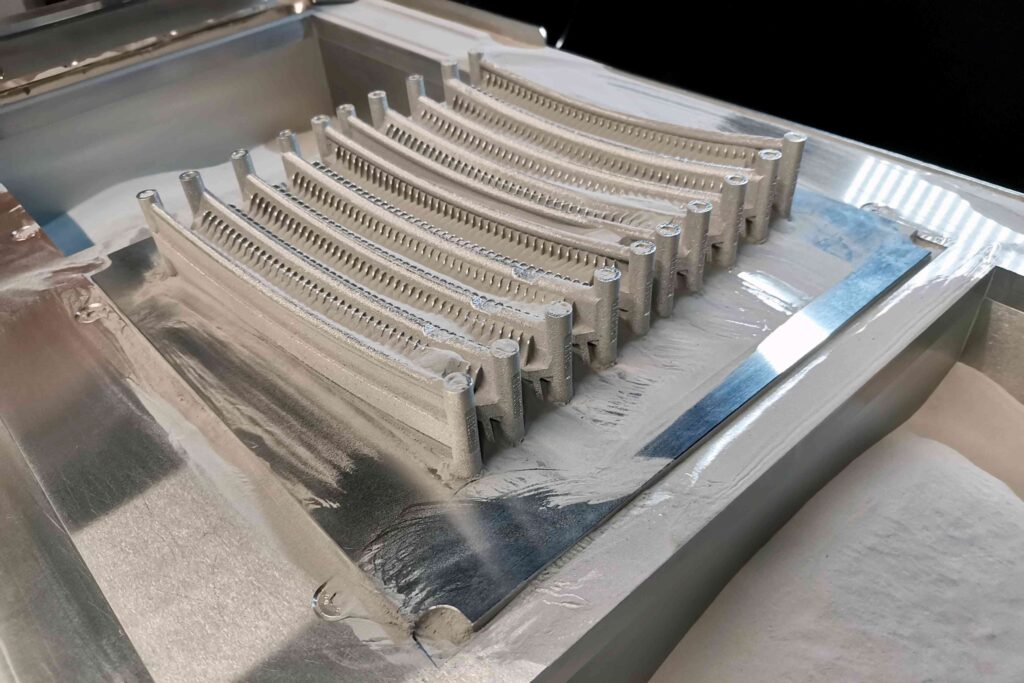

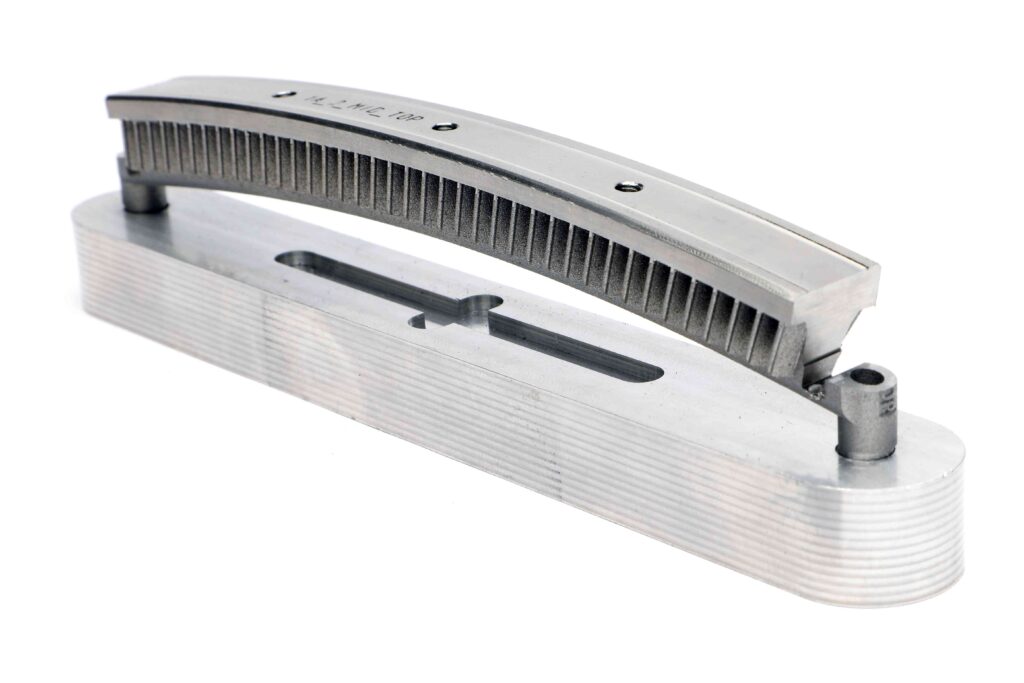

このハイブリッド工法では、まず5軸マシニングセンタ(MC)「MILL P 500U」(GFMS製)を使用し、金型のベースとなる部分(AMで造形したリブ・サイプ部分を挿入するための溝など)を加工する。リブ・サイプ部分(以下インサート)は金属AM製造システム「DMP Flex 350」(GFMS製)で造形。材料にはマルエージング鋼相当の金属パウダーを使用する。

インサートの端部には、M6の取り付け穴を設けたクランプシリンダも合わせて造形。これは造形後の切削工程で正確に段取りを行うために必要なもので、切削加工時に切り取られる。

造形したインサートは、ワイヤ放電加工機「CUT AM 500」(GFMS製)によってプレートと切り離され、3軸MC「MILL S 400」(GFMS製)に搬送。側面のはめ込みや下面の曲面を加工し、ベースに固定するためのM5ねじを加工する。その後、ベースにインサートを組み込み、セグメント全体にサンドブラストを施すことで、金型表面を均一化する。

6カ月を6週間に短縮

インサートの造形は1層当たり30~60μmで行い、325分ほどで完了する。また、ベース部分の加工は90分、プレートとの切り離しに使うワイヤ放電加工は22分、切削加工はインサート一個当たり12分ほどで仕上げる。

この一連の製造プロセスによって、従来工法で6カ月ほどかかっていた製造リードタイムを6週間ほどに短縮。また、製造コストに加え、加工の消費エネルギーも60%以上削減することができる。

コストとエネルギー削減に寄与

新しいパワートレーンから最大限のメリットを得るためには、タイヤ製造を含む様々な面で新しい考え方や加工が必要となる。AMと機械加工を組み合わせたGFMSの革新的なハイブリッド製造プロセスもその一つ。トレッドデザインの制限をなくし、リードタイムの短縮と材料除去の必要性を減らすことによって、製造コストとエネルギー消費の削減につなげることができる。

GFマシニングソリューションズ

- ビジネス開発部 M事業部長 小林 貞人氏

- 東京都品川区東品川4-13-14グラスキューブ品川11F

- TEL:03-5769-5010

記者の目

AM技術を実用化するために最も考慮すべきは製造コストだ。いくら従来工法で不可能な形状を作り出すことができたとしても、採算が合わなければ意味がない。AM技術をどう取り入れるか。そのアイデアが金型づくりをさらに進化させる。

金型新聞 2022年3月10日

関連記事

センシング機能でDX推進 冷間鍛造金型を手掛けるニチダイはダイセット内に荷重や変位、振動など各種センサを組み込み、金型の状態を可視化するセンシング機能を持った『インテリジェントダイセット』を開発。これにより、型寿命や製品…

水中に発生させた気泡(キャビテーション)を金属に高速で衝突させるとそれが崩壊するときの衝撃力でピーニング効果が得られる。ウォータージェットピーニングと呼ぶこの技術はこれまで構造物の強度向上などに用いられてきた。しかし金型…

材料と成形方法を確立 パナソニックマニファクチャリングイノベーション本部はセルロースファイバーを55%以上の高濃度で樹脂に混ぜ込む複合技術と、その成形技術を確立した。素材の軽量化やプラスチックの削減、木目調の自然な外…

電子回路を組み込んだフィルム基板やICカードなどの精密打ち抜きで、大きな課題となるのが板材の位置決め。しかしプレス加工を手掛けるサンコー技研は、金型に内蔵したカメラとロボットにより±5μmの精度で位置決めしてプレス加工す…