J–MAXの連結子会社である広州丸順汽車配件有限公司(以下「広州丸順社」)は、中国における更なる事業の拡大を図るため、8月1日付で中華人民共和国福建省寧徳市に広州丸順 福建開発・営業センター (広州丸順汽車配件有限公司 …

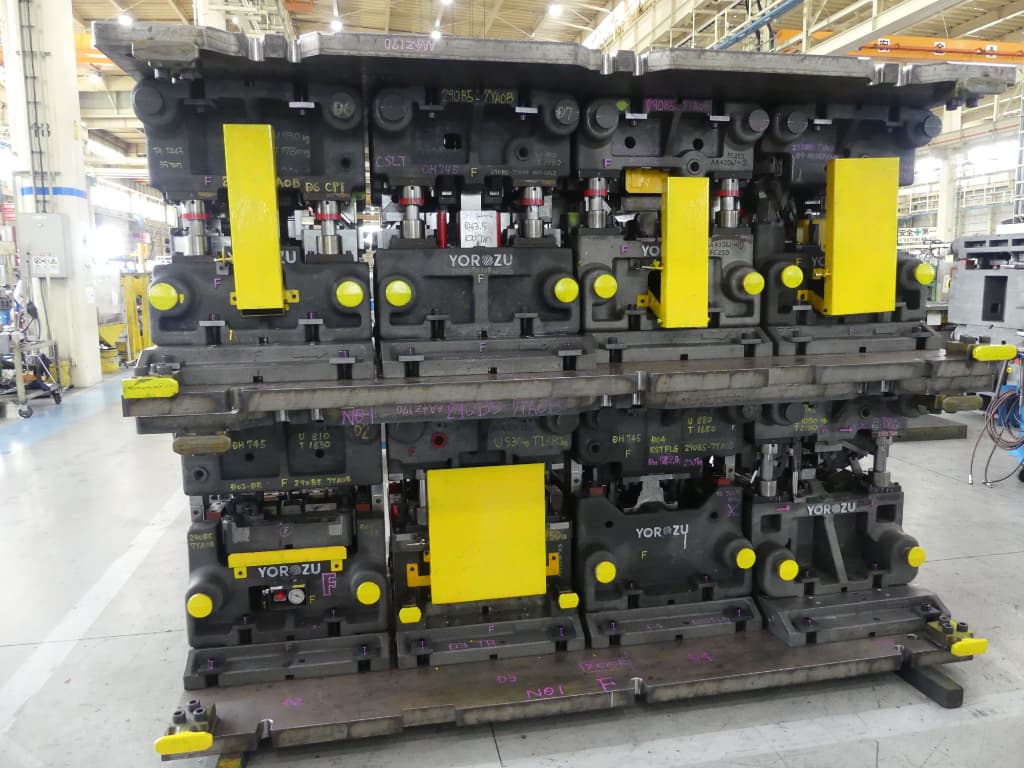

ヨロズエンジニアリング 26年度までに金型生産リードタイム50%減目指す

サスペンションなどの自動車用プレス金型や生産設備などを手掛けるヨロズエンジニアリング(山形県東田川郡)は、2026年度までに金型生産のリードタイムを50%減(24年度比)にする取り組みを進めている。同社の24年度の金型生産リードタイムは実働ベースで約100日。25年度までに20%減、26年度までには50%減とする計画だ。リードタイムの定義は「金型設計から搬出まで」としており、大きく2つに分類。1つ目が「金型設計から初回トライアルまでの期間」で、2つ目が「初回トライアル後の品質玉成期間」だ。分類した2つの期間に対し、生産管理システムや成形解析ソフトなどを活用することで、金型生産リードタイム50%減の実現を目指す。

リードタイム短縮の目的は「負荷のコントロール」だ。現状は与えられた納期に対し、余裕がない状況が多く、生産時の負荷のコントロールが難しいという。「リードタイムを短縮できれば、前倒しや、期限が近くなってから始めるなど、自分達で負荷のコントロールが可能になり、従業員にゆとりが生まれる。また、対応力や競争力を高めることができるため、当社の大きな強みになる」(柳澤猛会長)。

大きな背景としては、親会社のヨロズ(神奈川県横浜市)の中期経営計画(24~26年度)で掲げる「新車用製品立上げ時の収益最大化」だ。それを実現するための1つとして、金型生産のリードタイム短縮を目指す取り組みが始まった。

生産管理システムなどを活用し、稼働状況を見える化

リードタイムを分類した内の1つである「金型設計から初回トライアルまでの期間」については、手待ちなどの無駄な時間を削減することで、期間短縮を図っていく。最初に取り組んだのは、稼働状況を見える化し、無駄な作業時間を洗い出すことだ。部材にタグを取りつけ、工程毎の加工開始時間などの情報取得を始めた。その後、部門毎で別々に保管していたデータの一元化を実施し、生産管理システムを導入。これにより、稼働時間や稼働状況を正確に把握し、稼働ロスの分析が可能になった。「機械加工のエアカットなど、加工関連で多くのロスが発生していると思っていたが、工程毎の待ち時間が一番大きいことが分かった」(柳澤会長)。

同社の手掛ける製品は厚みのあるものが多く、鋳物と鋼材を別々に加工後、最後に加工した2つの材料を合わせなければ完成しない。そのため、最終工程で鋳物と鋼材のどちらかが欠けている場合、待ち時間が発生してしまう。「鋳物と鋼材の入荷タイミングをうまくコントロールできるようにした。加えて、生産管理システムを活用し、各工程の加工スケジュールを調整することで、手待ちなどの無駄な時間が見えてきた。生産管理システムは導入してから日が浅いため、今後さらなる改善を進めていく」(伊藤佐利 圧造技術課課長)。

材料データベースや実型に近い条件を織り込み、成形解析精度を向上

2つ目の「初回トライアル後の品質玉成期間」は成形解析の精度を向上し、時間を短縮した。同社は、成形解析で使う材料のデータベースを構築。データベースには、材料の引張強度や伸び率に加え、高炉による違いなどの多様な情報が記録される。「材料の引張強度などの数値はレンジ(範囲)がある。レンジ内に入っていたとしても、下限に近い値か、上限に近い値かで成形性に違いが生まれる。レンジ内の詳細な数値を記録することで、解析の精度が上がった」(柳澤会長)。

また、金型の構成部品配置など、実際の金型に近い条件を織り込んで解析を実施。解析の精度がさらに向上してきている。金型の成形面についても、摩擦係数や面荒さ、抵抗値などをリンクさせることで、精度向上を図っている。

これらの取り組みにより、成形解析の形状合格率は向上。取り組み前の平均値が比較的に向上してきた。形状合格率が向上することで、品質玉成の回数が減り、リードタイムが短縮される。

溶接の熱変形まで含めた成形解析技術の確立を目指す

リードタイム短縮の取り組みは一定の成果が出てきており、25年度の目標である20%減は達成できる見込みという。26年度の目標の50%減を達成するため、今後注力していくのが「アーク溶接の熱変形まで含めた成形解析技術」の確立。金型製作の時点で、溶接による熱ひずみを事前に織り込んだ状態で解析を行い、さらなる精度の向上が狙いだ。柳澤会長は「金型の品質玉成期間短縮の方策として、アーク溶接による熱変形の影響の数値化が大きな活動になると考えている。今後、この取り組みを通じて、品質修正回数の削減を目指していく」と語った。

関連記事

設計・解析ノウハウ中国で蓄積 ギガキャストで先行する中国でギガ向け金型を製作し、そのノウハウをベースに国内でのギガ関連の需要開拓を狙うのが共立精機だ。構想段階からの設計相談や解析などの技術サポートを提供する一方、国内では…

6月29日付 (敬称略、カッコ内旧職) ▽常務(取締役)金型事業部長兼長野工場長石井克則▽取締役技術本部長米川泉▽取締役管理本部長兼経理部長兼情報システム部長荻窪康裕▽顧問(常務)佐古斉文▽退任(取締役)牧元一幸 牧元氏…

実機展示、セミナーも開催 スイスの工作機械メーカー、GFマシニングソリューションズの日本法人(横浜市神奈川区、045・450・1625)が、横浜ショールームを改装、拡張した。フロア面積を約2・5倍に拡大。展示スペースを広…

調達の効率化サポート 自動車のウェザーストリップのゴム金型や切断折曲機などを手掛ける平岡工業のもう一つの事業が、精密部品加工・調達代行サービスだ。金型や切断折曲機で培った技術や協力企業とのネットワークを活かし様々なニーズ…