自動車の電動化はダイカスト業界に大きな変化をもたらし始めている。バッテリーEVが増えるとエンジン関連の金型の減少は必至だ。一方で、バッテリーケースのアルミ化や、シャシーなどを一体造形する「メガキャスト」などで金型の大型化…

【特集】金属3Dプリンタ

金型づくりはどう変わるのか

▶︎▶︎金沢大学古本達明教授に聞く 金属3Dプリンタの未来「将来不可欠なツールに」

▶︎▶︎事例①日産自動車 ダイカスト部品で活用探る

▶︎▶︎事例②J・3D ハイブリッド構造でコスト抑制

▶︎▶︎事例③三光合成 3年間で180型を作成

採用目指す動き広がる

材料費、品質に課題も

金型業界でも金属3Dプリンタを活用する動きが出てきた。日産自動車はパウダーベッド方式の金属3Dプリンタでダイカスト部品への適用を検証し、三光合成は同方式のプリンタで入れ子を製作する。材料とレーザーを同時に照射するタイプの金属3Dプリンタでは、金型補修を検討する自動車メーカーもあるという。

金属3Dプリンタにはいくつかのタイプがあるが、金型業界では、敷き詰めた金属粉末にレーザーを照射して積層造形するセレクティブレーザーメルティング(SLM方式)が広がりつつある。日産自動車や三光合成が活用するプリンタはこのタイプだ。

利点は自由な水管が設計でき、高い冷却効果が得られること。これまで冷却できなかった入れ子などへ適用が進んでおり、三光合成では3年で180型に金属3Dプリンタで作った入れ子を採用。日産自動車ではダイカストの鋳抜きピンでの採用を検討している。

だが、新技術なのでまだ課題も多い。金属3Dプリンタの研究をしてきた、金沢大学の古本達明教授は「材料も高く造形に時間がかかるため、小型の入れ子での活用が実用的」と話す。造形の品質にバラつきもあり、品質担保も課題という。

一方、別方法の金属3Dプリンタの活用も進みつつある。材料粉末とレーザーを同時に照射し溶融させ、積層させるレーザーメタルデポジション(LMD方式)だ。肉盛溶接のように自由に積層できるため、大型金型の補修での活用が見込まれている。あるプリンタメーカーのよると「自動車メーカーでは、金型での補修を検討し始めている」という。また、同技術を生かし積層だけでなく、レーザー焼き入れを提案するメーカーもある。

金属3Dプリンタが金型づくりを大幅に変える可能性はあるのか。古本教授は「今は技術的に課題も多いが、将来は冷却できない部位などで不可欠になると思う。しかし全てが金属3Dプリンタでできるわけではない。切削も放電もなくならないし、住み分けが進む」とみている。

金沢大学古本達明教授に聞く 金属3Dプリンタの未来

「将来不可欠なツールに」

利点は高い冷却効果

―金型で活用が広がりつつあるが技術的なきっかけは?

「金型でエポックとなった技術革新は大きく二つ。一つはマルエージング鋼の登場。時効処理でHRC45以上が可能になり、本型への採用の道が広がった。もう一つがファイバーレーザーだ。CO2レーザーに比べ、安定性、品質、加工の自由度が高まったことで、用途も増えてきた」。

―現時点のメリットや製作可能な金型は?

「最大の利点は自由に水管を通すことで高い冷却効果が得られ、成形サイクルや品質を向上させられること。課題は造形に時間がかかること。両者を考えると現時点では冷却穴が入れられなかった樹脂やダイカスト型の小型の入れ子が最も効果が大きい。しかし、水管の通し方や管内の磨き、レーザーの照射方法などノウハウは必要で簡単な加工技術ではない」。

―他に課題は。

「素材の価格だ。現在は1㎏2万円前後で、金型製作が早くできたとしてもまだ高い。しかし価格は下がっていくはず。もう一つの課題は品質の担保。溶かして造形するので、加工条件や機械特性などによって、造形後の品質にバラつきが出る。同じ素材、機械、条件であれば担保できるが、金型ではそれが難しく、ユーザーも金属3Dプリンタの金型の採用を悩むところだろう」。

―金型での3Dプリンタの採用は進むか?

「金型の品質担保が難しいので専業ではなく、成形品で納入できる企業のほうが効果は大きいと思う。現時点でも課題も多いので、今導入して知見を高めることも一つだし、成熟してから導入するという考え方もあると思う。ただ近い将来、冷却できない部位などの加工では不可欠になると思う。しかし勘違いして欲しくないが、全てが金属3Dプリンタでできるわけではない。切削も放電もなくならないし、住み分けが進む」。

―どう向き合うべきか。

「課題も多い一方、色んな可能性がある。金型でどんな活用ができるのか業界を挙げて模索すべきだ。日本の金型メーカーが蓄積してきた知見と、金属3Dプリンタの新技術を組み合わせることができれば、優位性を築けると思う」。

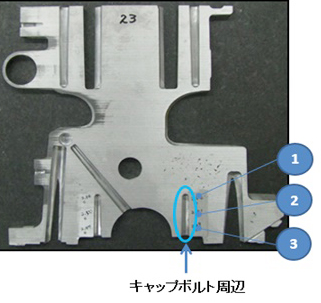

事例①日産自動車

ダイカスト部品で活用探る

日産自動車はダイカスト金型での金属3Dプリンタの活用を目指し、評価試験を行っている。冷却しづらい構造の鋳抜きピンを金属3Dプリンタで製作し、実際に成形して、品質を評価した。疲労強度は従来の鋼材に比べ劣ったが、引張強度などでは問題ない数値を得られたという。まだ設計や技術的な課題はあるが、将来的には中小型の入れ子などで採用を目指す考えだ。

鋳抜きピンで評価試験

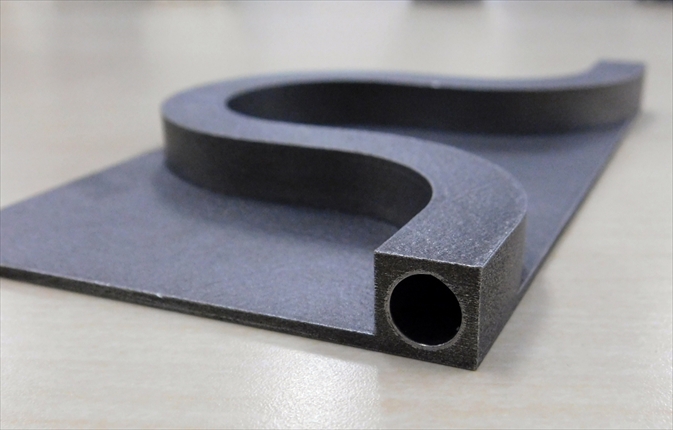

金属3Dプリンタで製作したのは特殊形状な鋳抜きピン(写真)。「冷却穴を入れられなかった部品で、金属3Dプリンタのメリットを最大限生かせる」(成形技術部鋳造技術グループの松田克行氏)、ことから、同部品での評価試験を行った。引張強度、シャルビー衝撃、疲労強度、残留応力測定の4つの機械的性質について調べた。

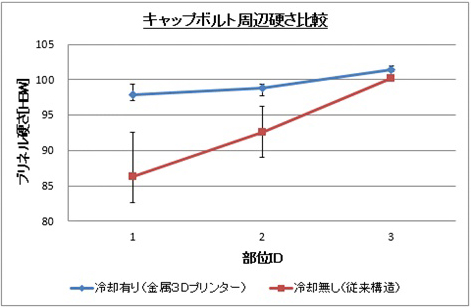

結果的には、疲労強度以外は、ほぼダイカスト部品としての用件をクリア。唯一劣った疲労強度は、従来使用していたSKD61に比べ、2.5万回以上のサイクルで違いが生じたという。このため「疲労強度に影響を及ぼさない設計の工夫が必要になる」(松田氏)。

一方で、得られたメリットも大きい。ピンの先端部まで冷却できるため従来と比べ、成形品の硬さが得られた上に硬度も安定。また内部冷却できることで、鋳抜きピンへの焼き付きが抑えられた。

だが、採用には課題もある。コスト面もその一つだ。試験した部品では以前の部品と比較して3~4倍の価格になったという。「トラブルを抑制できたり、生産性を高めたりすることで、トータルコストを抑えられれば問題ない」(松田氏)とは言うものの、逆にコストを上回るメリットがないと採用できない。

加工品質の不安定さも改善ポイントだ。形状はできても、オペレーターや機種、盛り方によってバラつきが出たそうで「使い方のノウハウ、加工機、プログラムの問題など、品質を等質化できないのは不安だ」と指摘する。

しかしながら、松田氏は「新技術に課題は付きもの。業界をあげて課題を解決していければいいと思う。明確には言えないが将来的に、中小型ぐらいの入れ子のなどへの活用を目指したい」としている。

事例②J・3D

ハイブリッド構造でコスト抑制

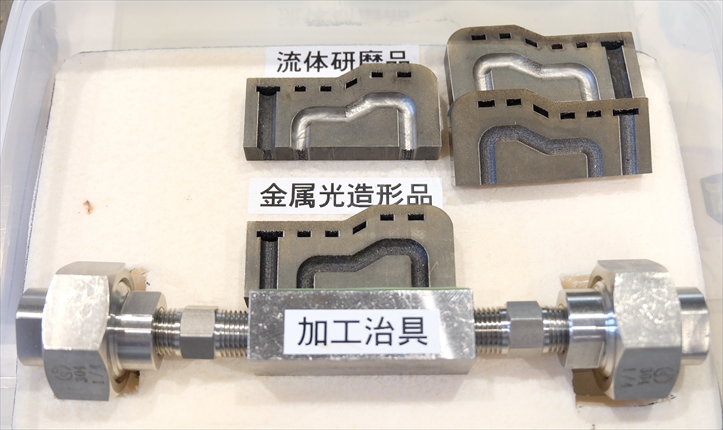

J・3Dはダイカスト金型や樹脂金型の3次元冷却水管の受託造形を手掛ける。同社の特長は一から造形するのではなく部分的に造形することでコストを抑え冷却水管を入れ込んだ金型を製造する「ハイブリッド構造」。ダイカスト金型では機械加工したSKD61の土台に、マルエージング鋼(粉末)を積層造形していく方法だ。同社の高関二三男社長は「大手部品メーカーの金型に冷却水管が採用され、成果が出始めたことで今後伸びる可能性は大きい」と期待感が膨らんでいる。

金属3Dプリンタはメーカーごとに推奨粉末や粉末に対するレーザ出力や速度、積層厚などレーザノウハウが異なる。同社はEOS社(ドイツ)3Dプリンタの機械ノウハウと試行錯誤を繰り返し、難しいとされた異材種の積層造形で高い密着性ができる工程(手順)を確立。高関二三男社長は「面粗度の良いワークだと密着性が悪い」とし、平面研磨されたワークに、油除去やワークを粗くし表面積を大きくする表面処理など約7工程を手順通りに進めることで、密着性を高め、金属強度など問題の改善につなげる。

造形工場の設備はEOS社製金属3Dプリンタ14台、3次元測定機、熱処理炉、サンドブラスター、防爆用掃除機、粉末管理庫などを揃える。粉末は湿気で酸化するため管理に最も神経を注ぐ。工場内温度は25℃、湿度30%以内に保つ。管理庫内はさらに湿度13%を維持している。

同社によると今年に入り冷却水管の受注は増加。月の案件は金型や部品も含め60件ほどで、金型向けは総売上の15%を占めるなど顧客のリピート率も高い。今後について高関社長は「現有設備の最大ワークは250㎥。さらに大きくしたいとの要望もあり、設備投資やサイズアップによる歪の問題を取り除くための解析ソフト導入など検討している」と次の一手を模索し始めた。

会社概要

住所:名古屋市港区油屋町1-30設立:2013年

従業員数:12人

事業:金属3Dプリンタ、受託造形、リバースエンジニアリングなど

事例③三光合成

3年間で180型を作成

入れ子製作に活用

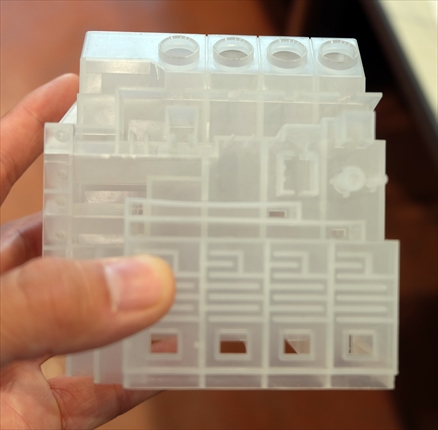

「180」―。金型から樹脂成形まで手掛ける三光合成が3年間で、松浦機械製作所のパウダーベッドタイプの金属3Dプリンタ「LUMEX」で製作した金型の数だ。入れ子だけなら「3~5倍にもなる」(満嶋敏雄取締役常務執行役員)というように、主に入れ子の製作に活用している。最近では大型仕様の機械も導入し、1000㎜超の部品の金型の入れ子を3分割して造形するなど、対応サイズも広げている。

もちろん、最初からここまで出来たわけではない。3年かけてノウハウを蓄積してきた結果だ。その知見は多岐にわたる。例えば疲労強度。「金属3Dプリンタで造形したワークは疲労強度には弱いため工夫が必要」という。

そんな時どうするのか。①設計段階で疲労強度が不要な型にする②レーザーの照射を工夫する③調質で硬くする④代わりの入れ子を準備するーなどの方法から「最も適した選択をする」(満嶋常務)。

金属3Dプリンタでは自由に水管が通せる利点もあるが、これも簡単ではない。複雑に水管を通すと物理的に除去できないことがあるため、水管の設計に工夫が必要だ。また、冷却効果を最大化し、水漏れしないように水管を成形面からベストな距離にしなければならない。満嶋常務は「1㎜水管の位置が違うだけで、水漏れするような場合もある」と話す。

水管で言えば内部を磨く必要もある。凹凸があるままでは、錆が発生したり、クラックが起きたりして、水漏れが起きかねないからだ。これに対応するため、流体研磨機も内製した(写真)。

こうしたノウハウを積み重ねた結果「180型でトラブルは1度だけ。今では60万ショット以上成形している型や、成形サイクルも倍以上になったものもある」という。

それでもまだ課題もある。素材価格もその一つだ。現在キロ当り2万円前後だが、満嶋常務は「まだ高い。半分になればコスト面での優位性も出る」と話す。品質の担保も課題だ。同社は成形品で納品するので、問題ではないが「熱で造形するので、どうしても金型の品質にバラつきが出る。現時点では、金型の保証が出来ない場合がある」。

満嶋常務は今の金属3Dプリンタについて「応力は残るし、反りも必ず出る。縦横で収縮も違う。精度も1000分台を求めるなら後加工も必要で、全ての型を完璧に作れるわけではない」と話す。それでも「将来は成形サイクルや品質の向上を求める上で、必ず必要になる。そうした時のために、出来るかぎり知見を蓄積しておきたい」と次代の金型製作のツールと位置付けている。

会社概要

住所:富山県南砺市土生新1200創業:昭和15年

従業員数:1932人(連結)

事業内容:樹脂成形品の製造および販売など

売上高:561億円(平成29年5月期)

金型新聞 平成29年(2017年)8月10日号

関連記事

時には経営者、時には教え諭す教育者—。工場長には多様な役割が必要だ。こうしたマルチタスクをこなすために、どのようなことを意識しながら、責務を果たしているのか。現役工場長に、工場長としての哲学を聞いた。 改善へ、尽きぬ探求…

自動車の電動化や軽量化ニーズの高まり、短納期化、熟練作業者の減少など、プレス加工を取り巻く環境は大きく変化している。プレス加工メーカーへの要求も高度化しており、これまで以上に技術革新を進め、変化するニーズに対応することが…

井口社長が考える勝ち残るカギ 「マーケットとプロダクトをフィット」 金型の価値にマッチする市場探す 司会 では井口社長が挙げたカギ、「マーケットとプロダクトをフィットさせる」はどういう意味でしょうか? 井口 マーケティン…

平面研削加工はこれまで、加工条件の設定や砥石の管理に高い技能が必要なため熟練技能者の存在が不可欠だった。しかし近年、自動化技術をはじめとする様々な機能を搭載する平面研削盤の登場で、誰でも簡単に加工できるようになりつつある…