小〜中物の加工に対応 三菱電機はこのほど、油加工液仕様のワイヤ放電加工機「MX900」を発売した。XY軸の移動量が300×300㎜で、モータコア向け金型などの中物から電子部品などの小物まで幅広い加工領域を1台で対応する…

【金型テクノラボ】ゴーショー 5軸ミリング+研削による金型の高精度加工

日本に比べて欧州ではかねてから、金型加工用の設備に3軸加工機よりも5軸加工機を導入するケースが目立つ。5軸機を活用するメリットは何か、どのような加工に適用でき、どんな効果が表れるのか。今回の金型テクノラボは、5軸機によるミリングとグラインディングの複合加工の魅力を解説する。

3軸機はワーク着脱に労力

3軸機でワークをミリング加工した後ワークを掴み変え、別方向からミリング加工することは日常的にある。掴み変えるデメリットとして、まずワーク脱着に伴う作業時間が挙げられる。重量が重い場合はサイズが大きければ脱着に要する時間と労力は多大になる。

2つ目にワークを掴み変えた後の芯出し作業が挙げられる。この作業では時間がかかるだけでなく、チャックでワークを掴み変えることで位置精度もロスする。さらに掴み変えのミスに気づかぬまま誤って加工してしまえば、既に完了した加工時間とコストが無駄になる。

神経をすり減らす作業を5軸機が代わりに

日本の金型業界には今なお「5軸機は難しそう」というイメージがある。だがワークの掴み変えがある製造工程では、上述の神経をすり減らす作業を5軸機の回転・傾斜軸が代わりに行う。さらにワークの微妙な設置角度を出すための治具も不要なのでコストメリットも生じる。

工具の周速得やすく、突出し短く剛性保つ

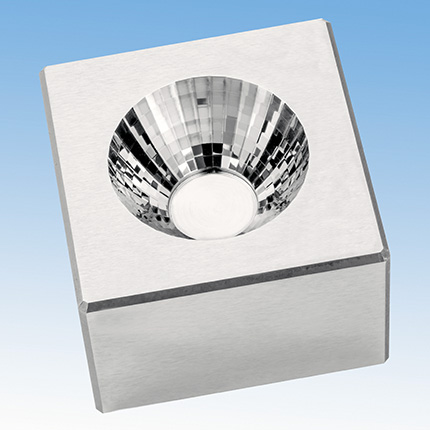

写真1.光学金型事例

加工精度±1µm、Ra =0.01µm

加工精度±1µm、Ra =0.01µm

5軸機であれば前出の問題は原則的に回避でき、ほかにも以後に挙げるメリットがある。

3軸機によりボールエンドミルで加工する場合、R先端は加工するのに十分な周速が得られない。これを回避するには高周波スピンドルで周速を得る方法もあるが、5軸の回転・傾斜軸でワークを傾けることにより工具のR側面で加工でき、十分な周速を得やすくなる。

また、高低差が大きいワークの場合、工具の突き出し量が長くなければ加工部位に届かないことがある。突き出し量が長いと工具の剛性が失われ、寸法・面性状の両方に悪影響が起こる。しかし5軸はワークを傾斜することで工具の突き出し長さを最短にし、十分に剛性を保ち寸法・面性状とも良好な結果を得やすい(写真1)。

ワンチャックでミリングとグラインディング

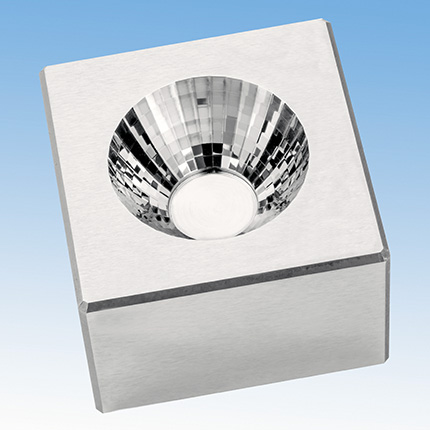

写真2.レダース社のハイスピード5軸

ミリング・グラインディングセンタ

ミリング・グラインディングセンタ

ドイツ・レダース社(Roeders)の5軸加工機「RXP」(写真2)は、こうした段取り替え時間の短縮や加工効率の向上を図れる5軸の特性に加え、グラインディングの機能も併せ持つ。

例えばプレス金型用パンチの加工では、ミリング加工後にジグ研削盤に掴み変えずに連続で加工でき、芯ずれの発生を回避できる。あるいはワークに形状を転写する上面部をミリング加工した後、そのまま輪郭形状をチョッピング加工し、ワークを傾斜させて全周を面取り加工し、芯ずれを回避し完了できる。

直行する3軸がボールスクリュー送り機構の場合、90度ごとにいずれかの軸移動方向が変わる円弧運動時の象限突起が発生する。しかし「RXP」は、リニアモーターを採用しているため、バックラッシを抑えることができる。

そのため穴の研削仕上げ加工に遊星運動を行うための治具ヘッドが必要ない。ミリングと同じスピンドルで輪郭形状のチョッピング研削と穴研削をできるため軸のずれが発生しない。

ギア加工にも有効

輪郭形状をワーク形状に転写する成形砥石を用いることで、サイクルタイムを短縮することもできる。例えばヘリカルギアの場合、フランクの形状に砥石を機上でドレス成形し、ギア歯が垂直になるよう回転・傾斜軸を用いる。それにより小ロットのギア加工でも特別な加工機や工具を必要とせず生産が可能である。

ミリングマシンとジグ研削盤が1台で賄えるとなれば設置面積は1台分でよく、メンテナンスも1台分で済み、その作業時間にメリットが出る。

加工後に機上で計測

「RXP」はタッチプローブをATCで交換する。タッチプローブ(レニショー社製OMP400)は単一方向の繰り返し精度が0.25μm(2σ値)で機上での繰り返し精度は0.5μm。3次元測定機と比べて遜色ないレベルであり金型の高速・高精度加工、コストダウンに寄与する。

執筆者

株式会社ゴーショー

営業部 課長 中村 文治氏 (Nakamura Fumiharu)

東京都豊島区池袋4‐33‐3

TEL:03-5911-6333

記者の目

金型メーカーの多くが生産効率改善や人手不足などの課題に直面する。工程を減らし生産性も向上する5軸加工は、それらの課題を解決へと導くひとつの技術。最近は操作しやすい加工機やCAMが登場し、導入の難度は低くなりつつある。いかに5軸のメリットを生かすかがカギとなりそうだ。(中)

金型新聞 2020年12月10日

関連記事

アルミホットスタンプは高温に加熱されたアルミ板材を簡易冷却金型内に挿入し、プレス加工と同時に焼入れが行われ、高強度、高成形性および高寸法精度を付与する技術。最新のアルミ板加工技術であり、今回のテクノラボでは、アルミホット…

プラスチック製品を射出成形金型から突き出す際に生じる離型抵抗は、製品に変形や破損を引き起こすため、様々な抑止方法が提案されている。この抑止方法を検討する際には離型抵抗の定量的な評価が重要となる。本稿では、離型抵抗を評価す…

AIでNCプログラムの最適化さらに早く CGTech(東京都豊島区、03-5911-4688)はこのほど、NCプログラムで切削加工のシミュレーションを行う「ベリカット」の新版「9.1」を発売した。 今回のバージョンアップ…

高精度・超高速加工 サンエールは、世界初の3層亜鉛構造を採用し、高精度・超高速加工を実現する放電加工ワイヤ「SPW+ε(イプシロン)」を3月から発売する。 真鍮を芯線としε—γ—βの3層からなる非常に厚い高濃度亜鉛層を有…