IoT(モノのインターネット)やAI(人工知能)などの新技術が製造業に大きな変化をもたらそうとしている。工作機械や工具などの生産財も、これまでは難しかった精度や加工が実現できるようになるなど、金型づくりも大きく変わり始め…

フタバ産業 超ハイテンを冷間で量産【特集:プレス加工最前線】

自動車のボデー部品や排気系部品など手掛けるフタバ産業は1470MPa超ハイテン材の冷間プレス部品の量産を確立、今年1月に発売した新型プリウスに採用された。先代プリウスはホットスタンプを用いた部品を採用していたが、冷間プレスの量産化を図ったことで生産性を数倍に高めた。

採用されたのは新型プリウスの「フロントピラーアッパアウタ」(写真)で、深い絞りなど複雑な形状部品で冷間プレス加工するのは難しく、従来はホットスタンプを採用していたが、材料を熱したり、冷やしたりするなど生産性が低く、コスト面で課題を持っていた。生産技術本部の山田豊副本部長は「自動車部品は軽量化とカーボンニュートラルのニーズが高く、工法転換するために、技術開発に取り組んだ」。

1470MPaの超ハイテン材を冷間プレスする際の課題といえば、成形後に残る残留応力による強いスプリングバックで、CAE解析を行っても予測通りの結果にならない。そこで、試作型を作り、リアルな検証で材料評価を行いながら、CAEとの両輪で開発を進めていく。開発を担当したボデー開発部の宮本吉貴氏は「想定外の割れやシワ、寸法精度を確保するのが難しく、材料メーカーとも連携しながら開発した」と語るほど、材料に伸びがなく、金型の耐久性にも課題を残した。

金型の長寿命化を図るために、製品形状を見直し、パンチの刃先形状や材質(靭性など)、コーティングの工夫など試行錯誤を繰り返す。製品形状は顧客と相談し、従来フラットな面の部分に凹凸形状を施すことで、シワの課題を克服した。結果、5年の開発期間を経て、1470MPaの超ハイテン材の冷間プレス(トランスファープレス)による量産を確立。「ホットスタンプに比べ生産性が数倍向上した」と山田副本部長も胸を張る。さらに、フロントピラーロアやカウルサイドインナ及びレールアウタなどに1180Mpaの冷間超ハイテン材が採用され、先代モデル比で3・3㎏軽量化に成功し、年890㌧のCO2削減を達成した。

同社では今後も軽量化やCO2削減を図る技術開発に取り組む。直近は1470MPaと440Mpaの異なるハイテン材をテーラードブランクする開発を進めている。山田副本部長は「大型化や一体化ニーズが高まっており、ホットスタンプとも比較しながら新しい工法開発に取り組む」と話す。だが、強度差の大きい材料の同時加工は難易度も高いようだ。開発を手掛けるボデー開発部の南風香氏は「従来からある工法だがハイテン材となると、技術的な難易度が違う。でも、軽量化を目指すには不必要な板厚を減らし軽くすることが求められるため、研究開発を進めたい」と意気込みを語った。

金型新聞 2023年7月10日

関連記事

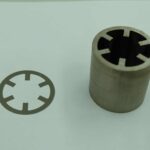

特殊な型内積層技術を開発 電動車を始め次世代車で採用が増えるモータ。脱炭素の観点からも、その効率化は欠かせない。その一つとして注目を集めるのが、磁気特性の高いアモルファス箔を採用したモータコア。金型からプレスまで一貫して…

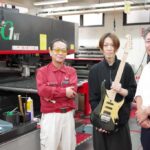

プレス加工・金型製作を手掛ける新栄ホールディングス(東京都中央区、中村新一社長、以下「新栄HD」)と精密板金加工などを手掛ける浜野製作所(東京都墨田区、浜野慶一CEO)の2社が連携し、4人組ロックバンド「Plastic …

コストダウン、納期短縮図る 自動車用アルミダイカスト部品メーカーの美濃工業(岐阜県中津川市、0573-66-1025)は2021年3月、埼玉県熊谷市に「熊谷金型センター」を設立し、金型製造を開始した。20年10月には静岡…

日本金型工業会の会長など歴任 日本金型工業会や国際金型協会(ISTMA)、アジア金型工業会協議会(FADMA)の会長などを務め、日本のみならず世界の金型産業の発展に貢献し続けた黒田彰一氏(黒田精工最高顧問)が9月30日…