アイカタマッチング(愛知県名古屋市、052・310・1419)は今年1月、金型に特化した受発注サイト「相型MATCHING(アイカタマッチング)」のサービスを開始した。金型メーカーの受注の平準化をサポートし、繁忙期と閑散…

三恵技研工業 増肉加工、超ハイテン冷間プレス【特集:プレス加工の未来】

自動車用マフラーやボディ部品などを手掛ける三恵技研工業(東京都北区、03・3902・8200)は近年、プレス加工の技術開発に力を入れる。主要顧客である自動車産業でEV化や現地生産化が進み、事業環境が大きく変化する中、増肉加工や超ハイテン材の冷間プレス加工など付加価値の高い技術の開発に挑み、事業ポートフォリオの拡大を目指す。

材料の流動、自在に制御

三恵技研工業は1948年に創業し、祖業のめっきからアッセンブリ、金属・樹脂の塑性加工へと事業領域を広げてきた独立系部品メーカー。国内外に生産拠点を持ち、製品設計から量産までの一括受注・一貫生産が可能な体制を整える。現在はドアサッシュなどの車体部品や、フロントグリルやバンパーなどの艤装部品、マフラーやマニフォールドなどの排気系部品といった自動車部品を中心に手掛けている。

プレス加工の技術開発に注力し始めたのは2020年ごろ。コロナ禍による受注減少や、EV化に伴う排気系部品を始めとした主力製品の需要減少を危惧したのがきっかけ。「EV関連部品など今後需要が見込める分野に参入したいと考えた」(長谷川彰宏社長)。

また、自動車メーカーの現地生産化も理由の一つ。ユニット部品ビジネスを主とする同社にとって、海外現地生産の拡大は日本国内での生産減少につながる。「日本でもものづくりを続けていくために、海外に輸出しやすい部品単品ビジネスにも事業を広げたかった。ただ、それには付加価値の高い技術がないと単なる価格競争に巻き込まれてしまう。だからこそ技術開発に力を入れている」(長谷川社長)。

そこで現在取り組んでいるのが、増肉加工と超ハイテン材の冷間プレス加工。これまで切削加工や熱間プレスなどの工法が用いられ、冷間プレスでは難しいとされていた加工技術の開発に注力している。

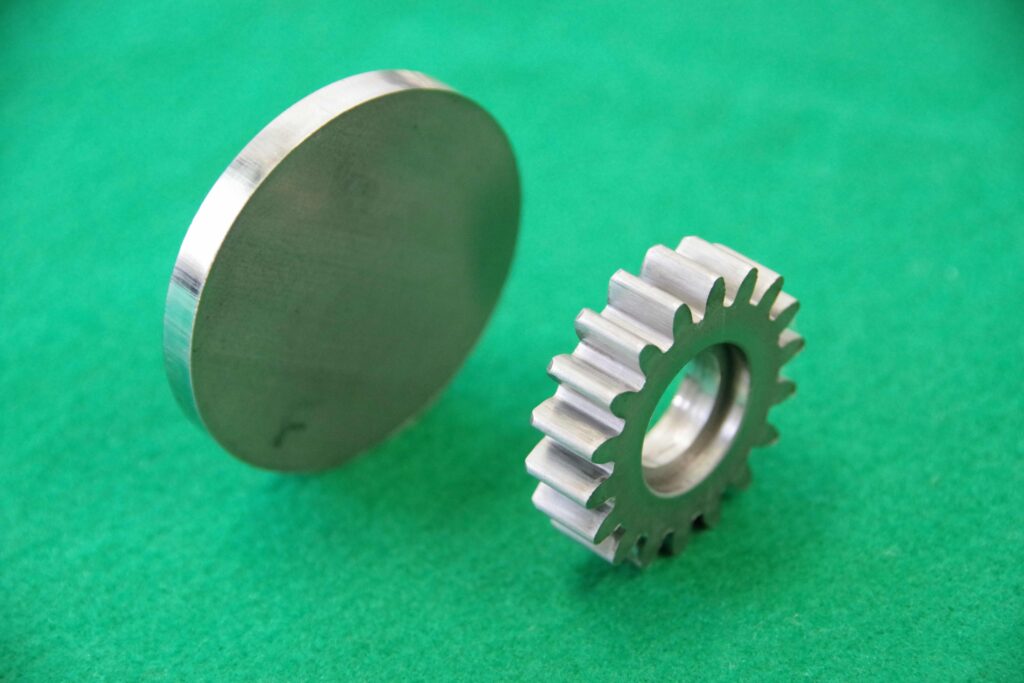

増肉加工では板厚6㎜から約1・8倍の11㎜に増肉したギア部品や、ボス部をピン角に増肉した一体化部品などを開発。中でもギア部品は部分的な増肉ではなく、材料全体を増肉し、最終形状よりも薄い板からの加工を可能にした。また、ギア歯の側面は破断面を残さない全せん断とし、切削加工と同等の品質を実現した。

これにより、これまでプレス加工で考えられなかった製品設計が可能となった。「通常は市場に流通している板厚から設計するが、そうした制約がなくなるため、プレス加工を用いた製品設計の自由度が大幅に向上する」(黒川太一開発本部長)。

金型とシミュレーションが鍵

こうした技術を実現する鍵となったのが金型だ。同社では機械的構造を取り入れた独自の金型を技術顧問指導のもと開発。「金型内部を可動させることで、材料の流動方向を自在に制御し、従来では難しかった高度なプレス加工を実現した」(伊藤隆夫技術顧問)。金型加工にはミクロン単位の高い精度が要求され、プレス機にも高い精度が求められる。使用するプレス機は250㎜ストロークで水平方向の誤差は2μm以下だという。

この金型に加えて重要な技術となったのがシミュレーションだ。同社ではさまざまな条件でのシミュレーションを繰り返し、材料の挙動を解析。その結果をもとに金型を設計する。シミュレーションの試行回数は数十回に及んだものもあったという。「ソフトやPCが進化し、解析速度が向上したことで可能になった」(ものづくり開発チームの鶴谷健サブチームリーダー)。

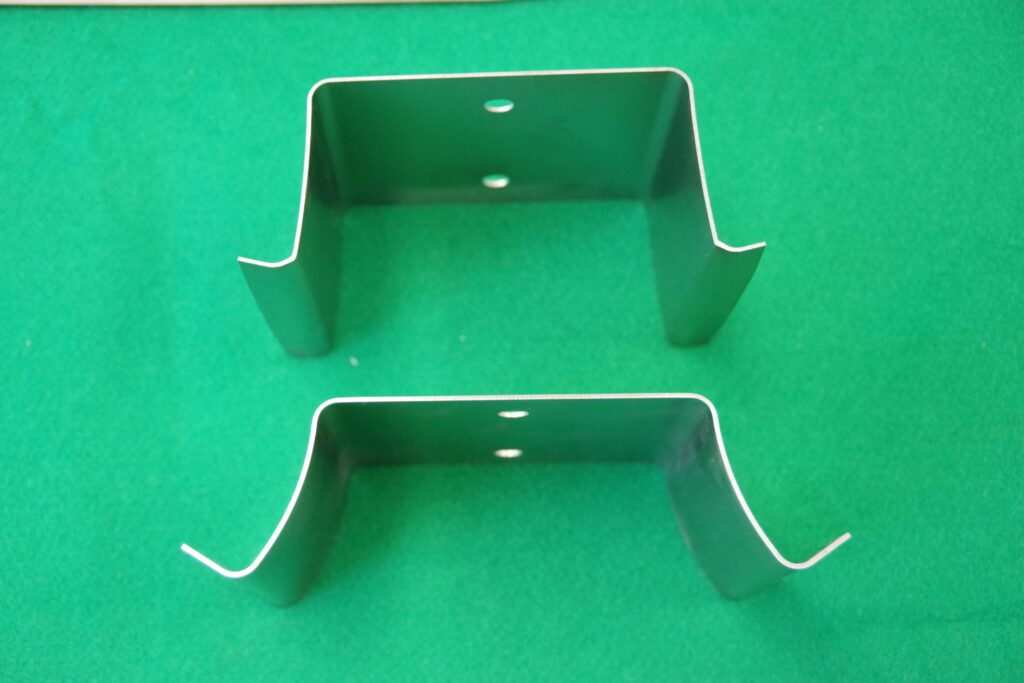

これらの技術はもう一つの開発テーマである超ハイテン材の冷間プレス加工にも生かされている。独自の金型と解析ノウハウによって、見込みなどを入れなくてもスプリングバックを抑制できる工法を確立。1・5GPaの超ハイテン材の冷間プレスを実現した。

「見込みを入れたり、曲げ部に細工施したり、スプリングバックを抑える方法はさまざま。ただ、そうした場合、材料ごとに条件を変更しないといけない。当社の工法はどんな材料でも同じ条件で加工できるのが特長」(研究開発グループの中嶋彬夫サブグループリーダー)。

これまで熱間プレスで加工されていた部品を冷間プレスに置き換え、生産性の向上、環境負荷低減を提案していく考え。「当社が手掛けている中にも熱間プレス部品が使われる製品がある。冷間プレスに置き換えることができれば、一式で受注することも可能になる」(長谷川社長)。

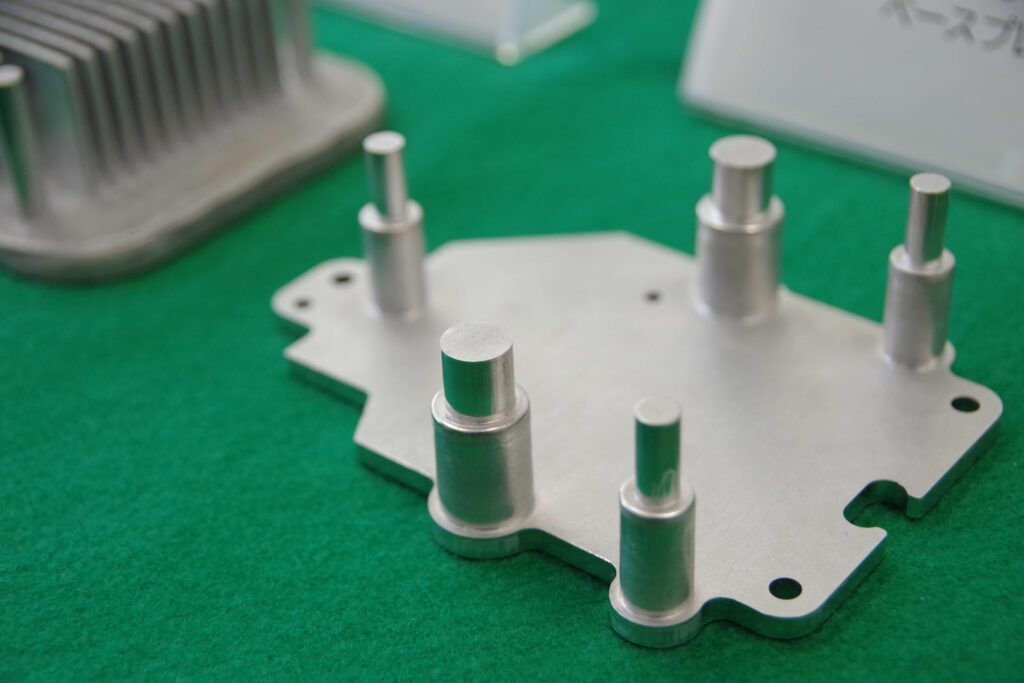

今後は鋳造・ダイカストからの工法置換にも挑戦する。すでに板厚の約3倍のリブやボスを増肉したヒートシンク関連部品などを開発している。「プレス加工でできるわけがないと言われるような常識外れの形状などに挑み、さらにお客さまに喜んでもらいたい」(中嶋氏)。

会社概要

- 本社:東京都北区赤羽南 2-5-1

- 電話:03・3902・8200

- 代表者:長谷川彰宏社長

- 創立:1948年

- 従業員:2720人(連結)

- 事業内容:四輪車・二輪車部品、汎用排気系部品、薄肉ステンレス加工品などの開発、製造。

金型新聞 2024年10月10日

関連記事

半導体向け需要拡大続く TOWAの2021年3月期連結決算は売上高297億円(前期比17.6%増)、営業利益33億8800万円(同5.5倍増)で増収増益となった。 新型コロナウイルスの世界的な流行で厳しい状況が続いたが、…

自動車部品などのプレス金型を手掛けるササヤマ(鳥取県鳥取市、0858・85・3380)は、本社工場に増築した機械加工棟を稼働した。3次元レーザー加工機など新たに設備を導入したほか古海工場を集約。生産体制を改善し、金型の製…

超硬合金製品メーカーの国産合金(横浜市戸塚区、山下祐社長)は今年3月、金型のメンテナンスサービス事業を開始した。さび落としや部品交換、グリースアップなどを手掛ける他、図面データのない金型を再生するリバースエンジニアリング…

国内最大の工作機械展いよいよ開幕!! 世界最大級の工作機械見本市「JIMTOF2022(第31回日本国際工作機械見本市)」が11月8日から13日までの6日間、東京ビッグサイト(東京都江東区)で開幕する。主催は東京ビッグサ…