成形効率や品質向上を提案 非鉄金属や銅などを扱う専門商社の白銅(東京都千代田区、03-6212-2811)が金型向け銅合金の拡販に注力している。昨年からマテリオン社(米)の銅合金「モールドマックスHH」を国内で唯一在庫…

SUBARU 仮想的合力とゲームエンジン活用しスクラップ落下をシミュレーション

スクラップ落下率は90.7%から97.1%に向上、金型設計も変革

SUBARUはシミュレーションを活用し、プレスラインのスクラップ落下不良を削減するための仕組みを考案した。「スクラップの落下不良は金型の破損などを引き起こし、プレスラインの停止要因となる。現場での対処療法で都度乗り切っていたが、シミュレーション上で落下不良を再現し、改善することが望まれていた」(車体生産技術部 車体企画課 柴田康徳氏)。

しかし、スクラップの落下不良は滅多に発生しないため、通常のシミュレーション解析では検出が難しかった。「現実に近づけようとしても、ばらつきがある中の平均値に近づくだけ。平均値の外にある滅多に発生しないスクラップの落下動作のばらつきは再現できなかった」(柴田氏)。

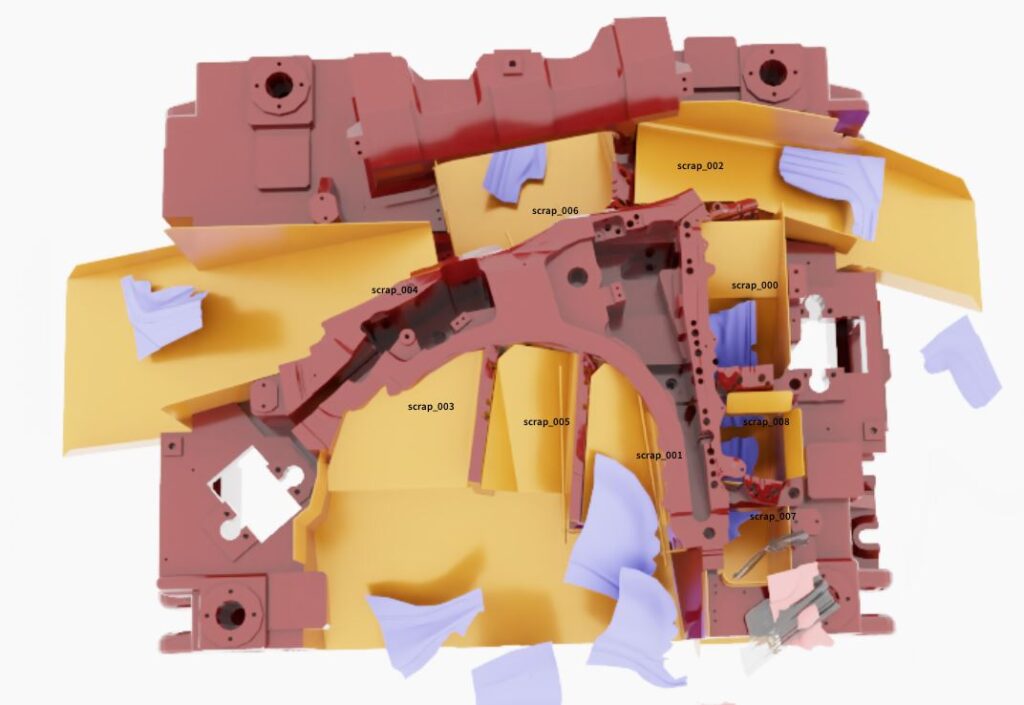

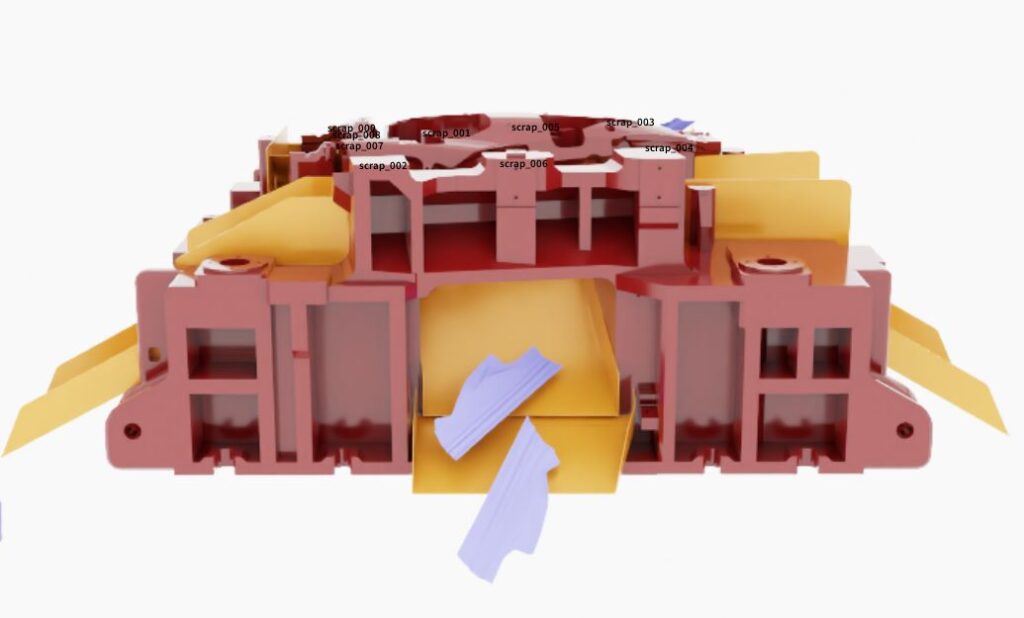

そこで、シミュレーション時に「仮想的合力(スクラップ落下時に、スクラップへ働くさまざまな力をすべて加算した力)」と「ゲームエンジン」を活用。「仮想的合力」を毎回変化させることで、すべての落下動作を再現し、落下不良が検出できるようになった。また、既存の機構解析機能ではなく、ゲームのオブジェクトを動かす「ゲームエンジン」に金型のデータと仮想的合力を組み込み、スクラップ落下不良の再現に成功した。

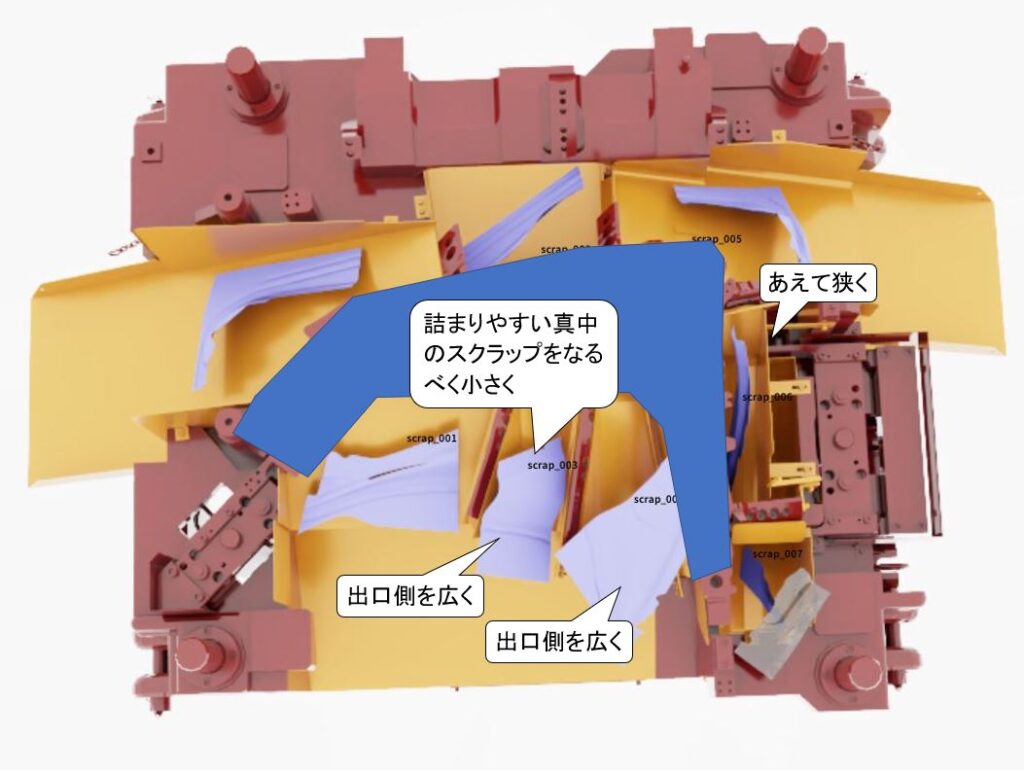

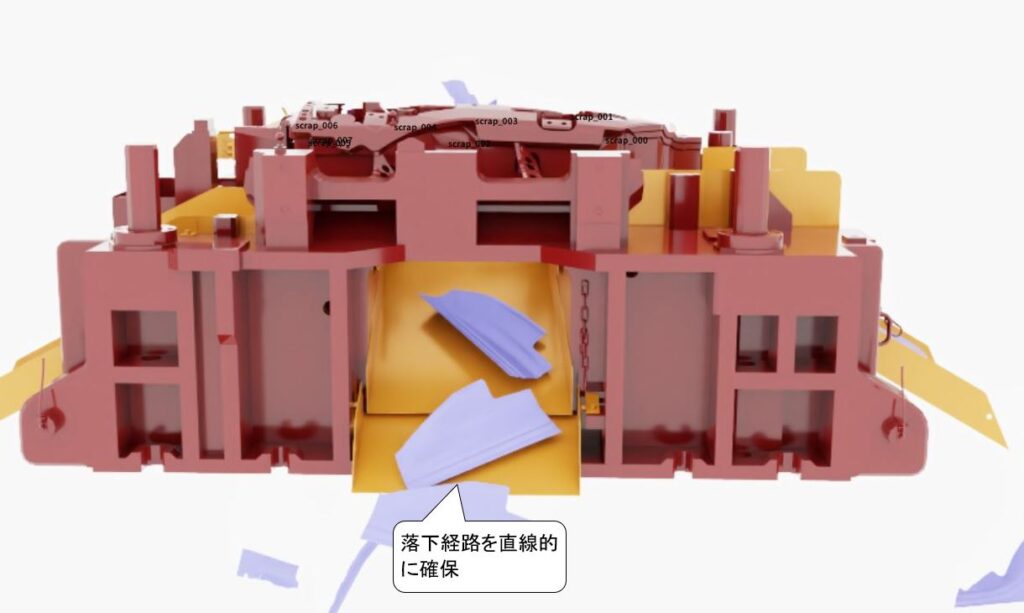

スクラップ落下不良をシミュレーション上で再現できるようになったことで、金型の設計が変化した。「設計の初期段階から金型の機能要件と落下経路を同時に検討し、落下経路を真っすぐに設計できるようになった。以前は金型の機能要件を満たした後に落下経路を検討するため、曲がった経路だった」(柴田氏)。スクラップ落下用の間口の考え方も変わった。「間口は広いほうが良いと考えていたが、狭くしたほうが落下挙動が安定する場合もある事が分かった」(柴田氏)。また、製造現場で対応していた丸型シュートも設計に織り込むことができるようになり、作業工数の削減につながった。これらの取り組みが実を結び、スクラップ落下率は90.7%から97.1%に向上。スクラップ落下不良の発生件数は半減し、スクラップ関連の対策工事費用も43%削減した。

設計者自らが簡単に解析できるのも大きな特長だ。「考案した手法は、落下不良がいつ発生するかが分からない。そのため、設計担当が解析担当に都度連携して、フィードバックする仕組みだと定着しないと考えた」(柴田氏)。設定ファイルの環境や属性を標準化・自動化し、ワンクリックで解析できる仕組みに改良。設計者が設計しながら、自らシミュレーションを実施し、改善する一連のサイクルを速く回せるようになった。

スクラップ落下のシミュレーション機能は人材育成にも寄与している。「スクラップ落下は現場でしか見ることができなかったが、シミュレーション結果を社内のイントラネットに全て公開し、落下動作を誰でも学べるようになった。設計者だけでなく、製造現場の担当者も便利に活用している」(柴田氏)。

取り組みの背景は、プレスラインの生産性向上だ。同社は以前より「ディスタック」、「プレス搬送」、「パレタイジング」の工程に対し、シミュレーションを適用。各工程の作業を改善し、作業スピードは上がったものの、プレスラインの停止が多々あったため、生産性が大きく向上しなかったという。「プレスラインの生産性を向上するには、ライン停止を減らす必要がある。そのためには、停止要因の約4割を占めるスクラップ落下不良を削減しなければいけないと考え、今回の取り組みが始まった」(柴田氏)。

同社は先端力学シミュレーション研究所(ASTOM R&D)と共同で、考案したシミュレーションソフトの外販も開始した。「弊社の金型設計の約8割は社外に委託している。社外の設計者にも同様のシミュレーション機能を提供し、設計品質を向上したいと考えた」(柴田氏)。また、外販を始めたことにより、1社単独では得られなかったさまざまなフィードバックを得られるようになった。「レーザーカット工程で2~3時間おきにライン停止し、スクラップ清掃していた会社が、シミュレーションソフトを導入後、2日間無停止で連続稼働した事例も出ている」(柴田氏)。このような結果をシミュレーションソフトに取り込むことで、さらなる機能改善を進めている。

今後について、柴田氏は「シミュレーション時にAIを活用していく。例えば、AIによりシュートの構成や角度を最適化したり、解析結果を自動判定し、最終結果だけ人が確認する形にしたい」と話す。また、「今回活用したゲームエンジンをプレス搬送シミュレーションにも適用していく」と語った。

金型しんぶん2025年10月10日号

関連記事

勘や経験など属人化を解消 モータコア用スロットパンチや研削加工などを手掛けるフォーバンド(福岡県直方市)は見積作成や図面管理業務の効率化を図るため、テクノアが展開する『AI類似図面検索』を導入。簡単に類似図面の検索や図面…

金型溶接補修を手掛ける愛知溶業は『金型に優しい溶接修理施工』をテーマに、溶接~機械加工の一気通貫体制で、品質向上と短納期化を図る。 創業は2005年と若い会社だ。市川修社長は「TIG溶接機2台を購入し、タウンページ片手に…

プロファイル研削盤のレトロフィット ポイントナイン(東京都葛飾区、03-3693-3883)はこのほど、プロファイル研削盤の投影機をCCDカメラに乗せ換えることができる「ViewCAM‐300」を本格的に売り出す。最大…

部品事業が好調を維持 鈴木の2021年7—12月期決算は、売上高117億4100万円(前年同期159億3100万円)となった。「収益認識に関する会計基準」の適用で、前期とは単純比較できないが、金型事業は低調な一方、部品事…