ギガキャストで需要広がる 大型ダイカストマシンで自動車の構造部品を一体鋳造する「ギガキャスト」が注目を集めている。国内のダイカストマシンメーカーは型締力9000tのマシンを開発。海外では1万3000tで試作が行われるなど…

【特集】型材・部品

精密、高精度、短納期 ニーズに応える

高精度や超精密、複雑形状—。日本の金型の強みはこうした高難度な部分にある。その強みは金型メーカーの設計や生産技術による部分が大きい。しかし金型は部品の集合体で、高難度な金型づくりには最適な材料や多様な部品も欠かせない。こうしたニーズに対応するため、材料や部品メーカーは高品質な素材や、特殊や短納期対応など要望に応じた製品やサービスを開発している。本特集では、最先端の金型材や金型部品のサービスを記事や図解を交えて紹介する。

PART01:アッサブジャパン「高い靭性と耐ヒートチェック性」

PART02:オネストン「一品一様を短納期で」

PART03:シルバーロイ「耐蝕性で凝着抑制も」

PART04:大同DMソリューション「材料から熱処理までワンストップ」

PART05:大同特殊鋼「ホットスタンプ専用材種」

PART06:チャンピオンコーポレーション「受注方式を多様化」

PART07:南武「出力1.8倍」

PART08:マツダ「生産性向上を提案」

PART01

アッサブジャパン「高い靭性と耐ヒートチェック性」

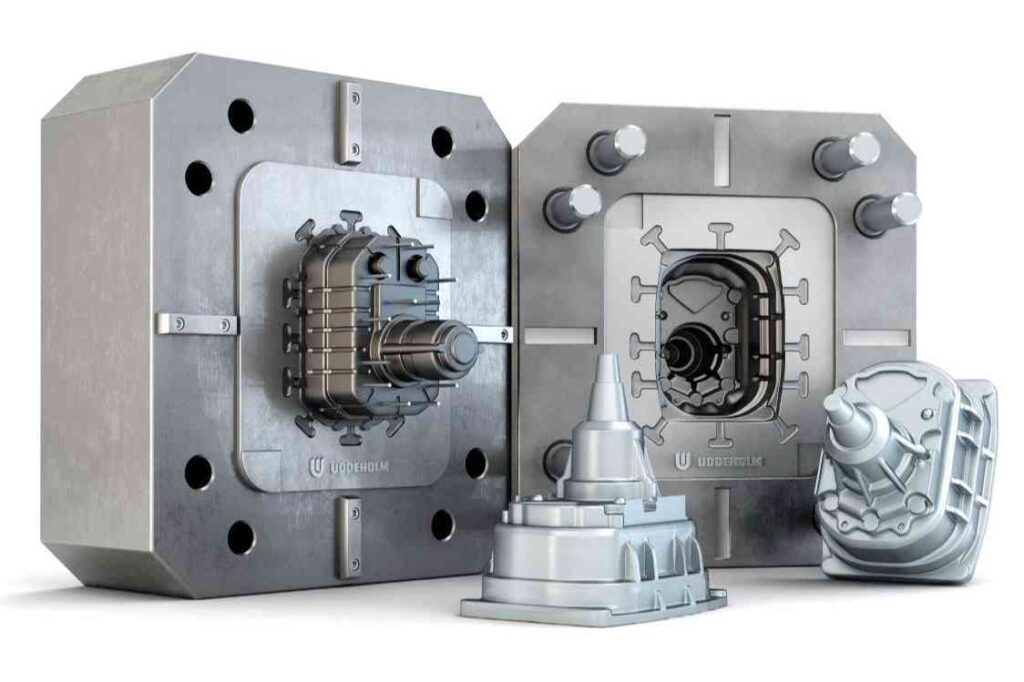

ダイカスト金型用鋼「ダイバー」 〜鍛造・押出し・ホットスタンプにも〜

アッサブジャパンのダイカスト金型用鋼「ダイバー」は、平均衝撃値において現在25ジュールという新しいグローバルスタンダードを打ち立てている。耐ヒートチェック性が向上し、金型寿命が改善したことで、ユーザーが信頼できる安定生産を実現。ダイカストの他に、鍛造・押出し・ホットスタンピングの用途にも適している。

海外でもその性能は認められており、ダイカスト金型用鋼の受け入れ標準、NADCA(北米ダイカスト協会)に認定されている。

電気自動車などの次世代自動車用の新しい部品は複雑な形状で品質要件が高い。金型寿命も厳しいレベルが要求されているが、ダイバーは構造部品からモーターやバッテリーのハウジングなどの大量生産やコスト削減に貢献している。

PART02

オネストン「一品一様を短納期で」

プレス用金型部品 〜大物金型部品の加工も〜

オネストンは商社機能と低コストかつ短納期で特注品受注に応える「一個づくり」で「お客様に迅速に良品をお届けする」ことに徹してきた。「一個づくり」は、午前中に図面を受け取り、早ければ翌日、表面処理が加わっても10日後には納品。特殊部品加工のリードタイム短縮にも役立つことが人気の秘密だ。図面なしでプレス金型部品を復元するリバースエンジニアリング事業も強化する。製品再現精度は+-0.05㎜を目指し、納期は最短で2週間。さらに、米国・ケンタッキーに工場を併設し、小牧工場と同等設備を導入。米国での納期対応を迅速にし、日米2極体制で対応する。

2020年、愛知県豊田市に新工場が稼働した。コモンプレートなど大物金型部品の加工ができる設備を導入して受注体制をさらに強化していく。

PART03

シルバーロイ「耐蝕性で凝着抑制も」

超硬合金「R」・「TFR」 〜クラックやチッピング抑え長寿命〜

耐蝕性超硬合金「Rタイプ」、「TFRタイプ」が好評を得ている。

「Rタイプ」は、鍛造はもちろん打ち抜きや絞り、曲げ加工等の金型や耐摩耗治具においても大きな効果を発揮。耐蝕性を高め腐食が進行し難い。耐摩耗性向上と共に強度も向上している。冷間鍛造のような過酷な使用環境でも肌荒れが少ない上、クラックやチッピングを抑え、安定した長寿命が得られる。

「TFRタイプ」は、「Rタイプ」の特長に加え、被加工材の凝着を抑制する。アルミニウムや銅、軟鉄など非常に焼き付きやすい被加工材を加工(絞りや曲げ、打抜きなど)する金型や治具に最適。コーティングと組み合わせれば更に良好な結果が得られ、一般的な超硬合金と比べ金型寿命が2~10倍になった事例も続々。

PART04

大同DMソリューション「材料から熱処理までワンストップ」

金型部材・加工・熱処理 〜複数の視点で課題解決〜

大同DMソリューションは型材やプレートなどの部材、加工、熱処理までワンストップで金型部材に関する供給ができるのが強みだ。工程ごとに協力先に依頼する必要がなく、見積もりや発注の管理が容易になる。

ワンストップで手掛けることで、課題に応じた解決策を提示できるのも特長だ。例えば、「製品製造時のコストを削減したい」という要望があった場合。材料の適正化や、特殊加工技術、表面処理の最適化など複数の視点から改善を提案する。実際に、5000ショットを35000ショットまで引き上げ、コスト削減に成功したケースもある。

他にも「軽量化したい」や「コスト削減したい」といった様々な要望に対応する。また、全国に15カ所の営業拠点を設け、迅速に対応できる体制も整えている。

PART05

大同特殊鋼「ホットスタンプ専用材種」

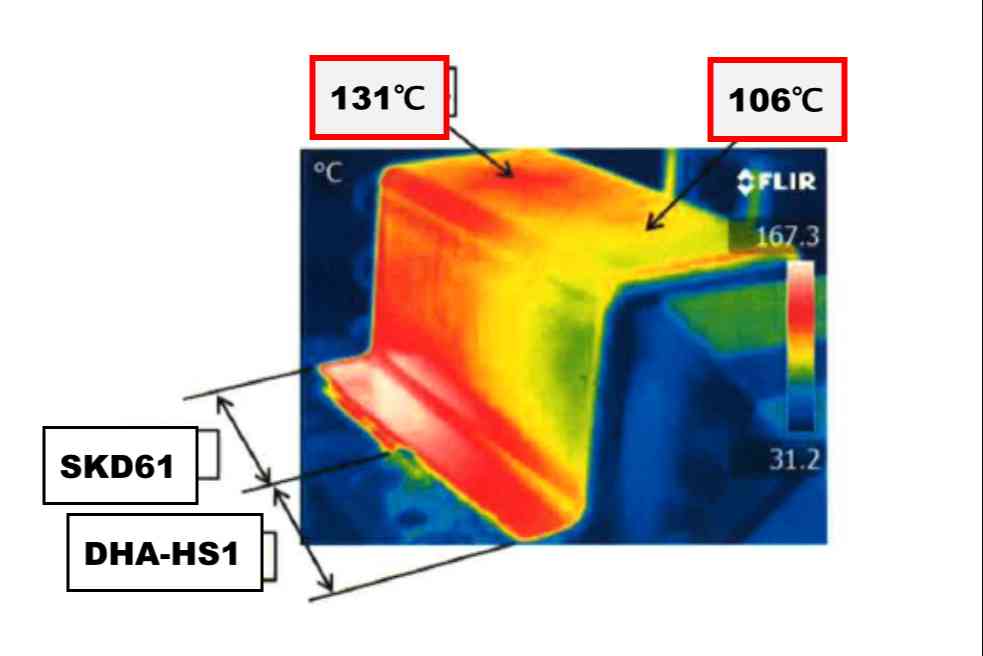

金型用鋼「DHA‐HS1」 〜成形サイクルを向上〜

大同特殊鋼の「DHA‐HS1」は、ホットスタンピング専用の金型用鋼。熱伝導性を高め成形サイクルを向上させるとともに、高硬度化や軟化抵抗を大きくすることで、金型の長寿命化を図った。

ホットスタンプは800℃超の鋼板を金型で200℃以下に急冷するため、材料には高い熱伝導性が求められる。DHA‐HS1は室温で約36(W/m・K)という高い熱伝導性を実現。SKD61に比べ、約1・5倍の熱伝導性で、冷却時間を35%削減に成功した。

もう一つホットスタンプで求められるのは耐摩耗性。新材種はSKD61より硬い54HRCという高硬度化を図り、対摩耗性を高めた。さらに、熱による軟化抵抗をSKD61に比べ約10倍を確保。熱を加えても柔らかくなりづらく、金型の長寿命化につながる。

PART06

チャンピオンコーポレーション「受注方式を多様化」

カタログ製品 〜ウェブやエクセルを活用〜

金属機構部品を手掛けるチャンピオンコーポレーションは、ウェブやエクセルを活用するなど、カタログ製品の受注方式の多様化を進めている。

以前からウェブ受注フォームは存在したが、FAXや電話が主流で活用されていなかった。デジタル化の流れを受け、エクセルやウェブフォームなどデータで受注する体制を再構築する。

エクセルファイルでの受注システムは、すでに運用を開始している。刷新するウェブフォームは近くリリースする予定で、ユーザビリティを向上させるという。

同社のシステム担当者は「当社の強みはお客様の発注形態に沿った対応をすること。できる限り多くの受注形式があるべき」と話す。また、データ発注へ切り替えた顧客に対し、割引などキャンペーンを実施予定だ。

PART07

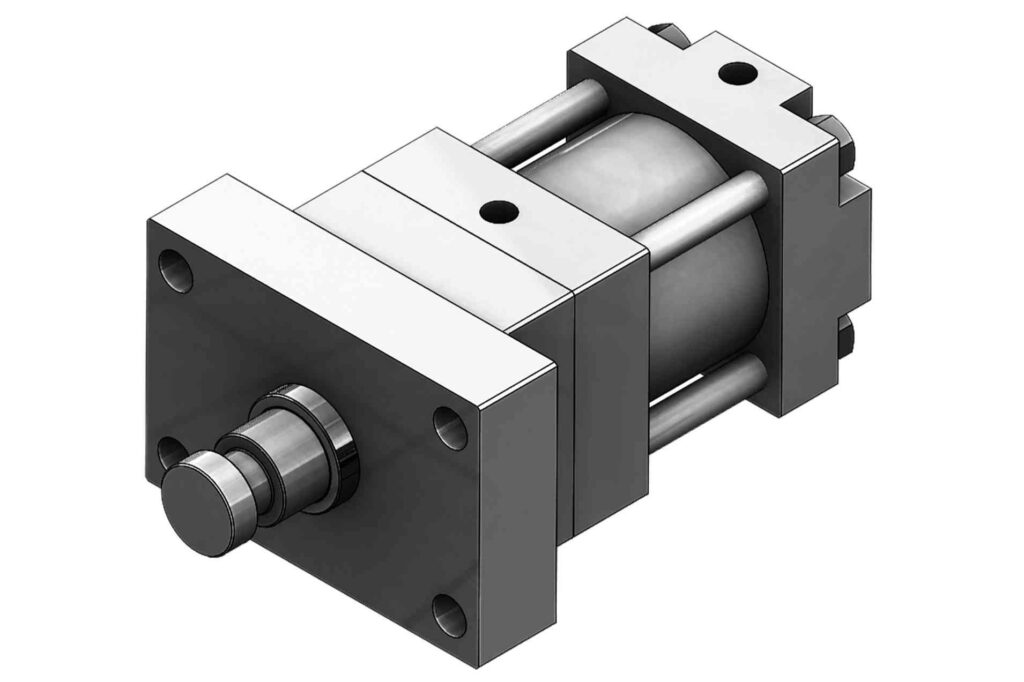

南武「出力1.8倍」

タンデムシリンダ 〜油圧は移管1系統で〜

南武の「タンデムシリンダシリーズ」は、1つのシリンダにピストンを2つ内蔵することで、引き出力と押し出力を約1.8倍にした中子抜き用の油圧シリンダ。

取り合いは標準型のシリンダと同じなので、油圧配管も1系統で使用ができるのが特長だ。射出圧でロッドの戻りがある場合には押し用モデルを使用し、鋳造後の製品にカジリが発生する場合は引き用モデルを使用する。押し用モデルはスクイズにも使用できる。

引きタンデムシリンダは、引抜力1・8倍は前進限から50 st分継続できる。また、引きタンデムφ80㎜相当の力で、φ110㎜クラスの出力が可能なので、金型のダウンサイジングにもつながる。サイズはシリンダ内径φ63~φ125㎜までをそろえた。

PART08

マツダ「生産性向上を提案」

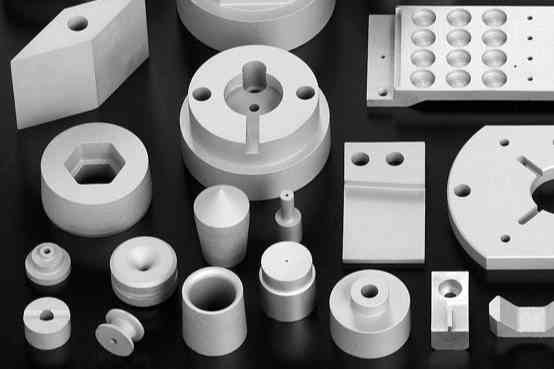

超硬パンチ 〜複雑形状も研磨仕上げ〜

マツダは超硬素材を使用した超硬パンチの受注が順調に拡大している。主に特殊鋼を使用したプレス金型用部品群(パンチ・ダイ)に、超硬パンチを加え、一層の長寿命化や高精度化の要望に応える。超硬でありながら複雑な形状も全て研磨仕上げなので、さらに長寿命化を実現している。

独自の加工方法と卓越した加工技術で、短納期で、より高精度に仕上げることにより、顧客にマッチした製品を提供。要望性能に応じて最適なコーティング処理も提案する。リバースエンジニアリングや、一品生産にも対応する。

顧客の様々なニーズ、要求に真摯に的確に応える心と、それを具現化する技術は顧客からの評価が高い。積極的な設備投資でユーザーメリットを追求し、生産効率の向上、コストダウンに貢献する。

金型新聞 2022年2月10日

関連記事

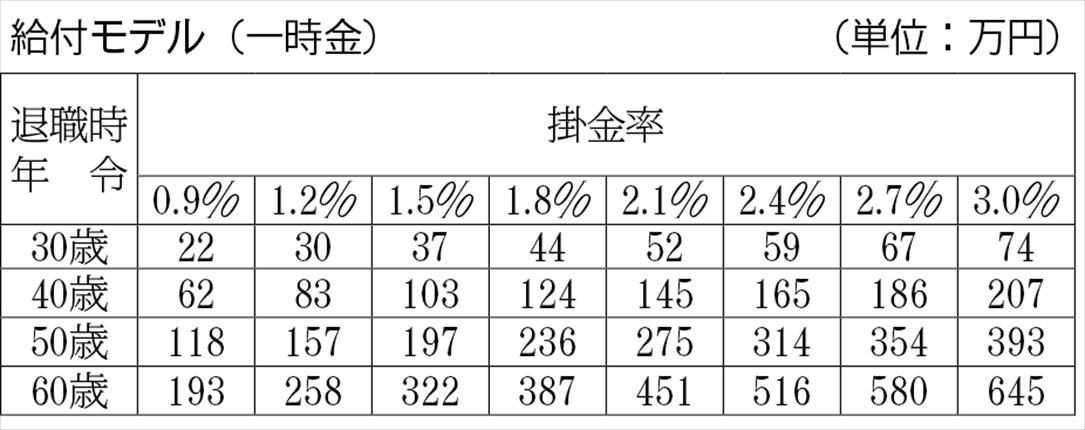

3回にわたり、日本金型工業厚生年金基金の制度移行の概要や、基金の課題をみてきた。様々な課題を解決すべく、有期年金化したり報酬比例としたりするなど、企業の負担を増やさず、支給期間を選べる柔軟な制度に変更する予定だ。では、…

勘や経験など属人化を解消 モータコア用スロットパンチや研削加工などを手掛けるフォーバンド(福岡県直方市)は見積作成や図面管理業務の効率化を図るため、テクノアが展開する『AI類似図面検索』を導入。簡単に類似図面の検索や図面…

自動化と人材育成—。自動車産業に関わらず、あらゆる製造現場において共通の課題となっている。人手不足は深刻化しており、課題解消に自動化、省力化は欠かせない。いかに若手に技能を伝承していくかも喫緊の課題となっている。一方で、…

自動車のシートなどを手掛ける日本発条は2015年、ササヤマと資本提携した。日本発条にとって技術連携のパートナーであるササヤマはどんな存在なのか。魅力、期待すること、今後取り組みたいことは。シート生産部の岡井広行氏と安田雅…