機械化図れ、作業時間短縮 三共理化学(埼玉県桶川市、048-786-2118)はこのほど、ブラスト研磨装置向け特殊研磨材「Lappin(ラッピン)」に粗磨き用(粒度♯220~600)を追加した。これまで人手をかけていた粗…

オークマ 油圧を使用しない立形マシニングセンタ【金型テクノラボ】

SDGsを目指した環境への配慮は年々高まっており、中でも脱炭素に対する意識は特に高い。脱炭素社会を実現するためには消費電力量やCO2排出量の削減が重要だが、製品精度は維持しなければならない。そのような高精度とエネルギー削減の両立を実現する立形マシニングセンタ「MB-VⅡseries」について紹介する。

はじめに

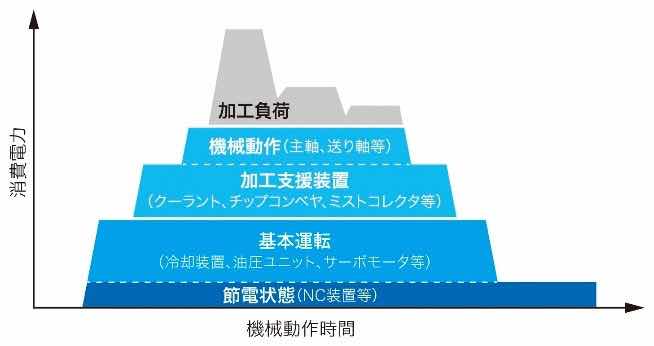

工作機械は主軸や送り軸の駆動用モータの他、主軸冷却装置や切削液ポンプなどの付加機器で電力を消費している。また、主軸に取り付けた工具をアンクランプさせる油圧シリンダ、自動で開閉する作業者用ドアやATCシャッタなどの空圧シリンダを用いて駆動する周辺装置も使われており、消費電力量の削減には多角的なアプローチを要する。これらは加工時だけでなく非加工時にも電力が消費されており、これは使用する機器の消費電力と使用時間で概ね決定される。つまり、工作機械の省エネルギー化は周辺機器における消費電力の低減と稼働時間の短縮からなるといえる。(図1)

高精度・高生産性と脱炭素・省エネを両立する機械

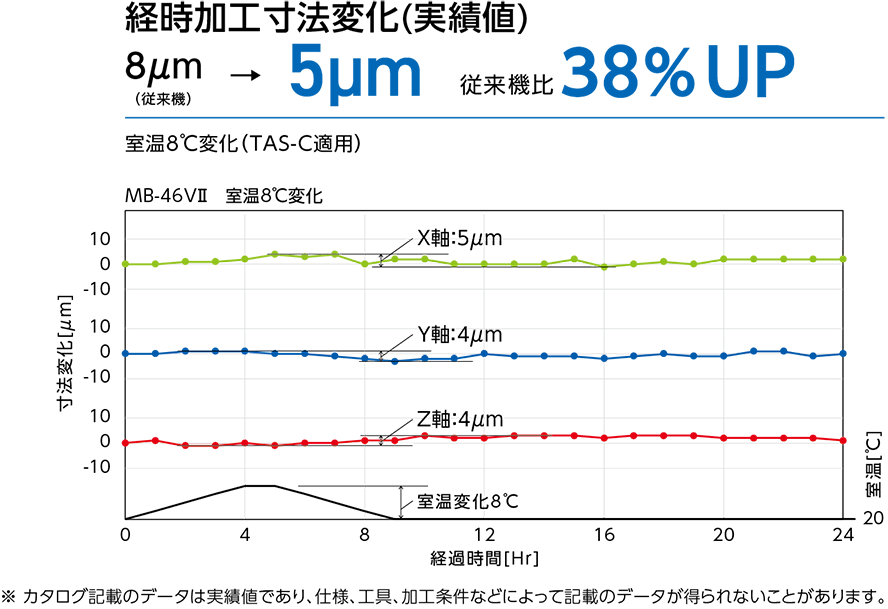

オークマでは一般工場環境下においても高精度を維持する知能化技術「サーモフレンドリーコンセプト」や省エネシステム「ECO suite plus」を搭載し、高精度・高生産性と脱炭素・省エネを両立する機械を「Green-Smart Machine」と定義している。前述した「サーモフレンドリーコンセプト」は“温度変化をさせない”でなく“温度変化を受け入れる”考えに基づき機械が自律的に高精度を安定維持する。過度な冷却装置の運転や空調温度管理が不要となり、工場内の空調温度管理を±2℃から±5℃(空調電力を3分の1)にしても高い寸法安定性を発揮する。テーブルサイズ760×460[㎜]のMB‐46VⅡを例にあげると、室温変化8℃の環境下でも経時加工寸法変化5[μm]以下を実現した(図2)。更に、機械停止に関わる消費電力を下げる技術「ECO suite plus」の3つの機能を紹介する。「ECO suite plus」は、待機時の機械本体と周辺機器を自律的に停止させ再稼働時に加工精度や使い勝手を損なわない「ECOアイドルストップ」機能、間欠運転など稼働中の省エネルギー設定が可能な「ECOオペレーション」機能、消費電力の見える化を実現した「ECO電力モニタ」機能などのアプリケーションを“揃えた(suite)”ものである。

これらの機能が暖機運転、寸法補正に必要な動作時間や空調電力の削減、周辺機器を必要な分だけ運転させることで加工精度と高い生産性を維持したままの省エネルギー運転を可能にし、省エネ技術を搭載していない同等の機械に対して消費電力を15%削減する。

油圧・空圧を使用しない立形マシニングセンタ実現の為に

「MB-VⅡseries」には他にも、圧縮空気の消費量削減のためATCシャッタの電動化を標準対応とし、自動開閉式前面カバー(特別仕様)や右側面自動開閉式シャッタ(特別仕様)などは従来方式のエア駆動式に加えて電動式も選択可能とすることでエアシリンダーレスの機械を実現した。ATCシャッタでは、これによりエア駆動式シャッタに比べて開閉一回あたりの消費電力量を74%削減しただけでなく、高速化と動作の無駄をなくすことでシャッタの開閉動作時間を0.5秒、CTCmin(基準位置から移動を始め、工具交換を行い、基準位置に位置決めするまでの時間)を2.6秒(従来機比27%減)とする事で非切削時間を短縮した。また、従来は油圧駆動であったツールアンクランプユニット(主軸に取り付けた工具を外す機構)の電動化も進めており、油圧機器が完全に不要となる。

これらの油圧・空圧機器の電動化によりスムーズな動作が可能となり、部品寿命の向上だけでなく動作時間の短縮に繋がることで省エネを実現した。

おわりに

本稿では脱炭素社会に向けて歩みを進めるオークマの機能や取り組みについて紹介した。

オークマの機械を使うことでユーザが意識することなく簡単に高精度・高生産性と脱炭素・省エネの両立ができるよう、機械開発を今後も継続していく。

オークマ

- 執筆者:ソリューション&システム技術部金型プロジェクト 淺野 宏太氏

- 住所:愛知県丹羽郡大口町下小口5-25-1

- 電話番号:0587・95・7839

記者の目

環境意識が高まる中、省エネ・省電力への取り組みは重要課題だ。サプライチェーンから外されるリスクがあるからだ。工作機械及び周辺機器の省エネには、電気、空圧、油圧、非加工時間など多角的なアプローチが必要。オークマの「MB‐VⅡ」では、油圧・空圧機器の電動化により、大幅な省電力を実現しつつ高精度を実現している(吉)。

金型新聞 2024年7月10日

関連記事

ワークス(福岡県遠賀町、093-291-1778)は、直径0・1㎜のガラスレンズ金型を開発した。独自の微細なナノ多結晶ダイヤモンド工具で加工し実現した。これまでの最小径は0.5㎜で、世界最小クラスという。従来は難しい超小…

初心者でも簡単に操作可能 倉敷機械(新潟県長岡市、0258-35-3040)はこのほど、次世代操作系CADソフトウェア「Predeus(プレデウス)」を発売した。初心者でも簡単に操作できる機能を多数搭載。営業や購買など…

東京精密(東京都八王子市、042-642-1701)はこのほど、マシニングセンタ(MC)の主軸部とツーリング部の間への切粉の噛み込みを検知するATC(オートツールチェンジャー)触れ検知システムの新型「RD10」を発売した…

省スペース設計・自動化も対応 研削盤メーカーである長島精工(京都府宇治市、0774・45・3611)は先日開かれたJIMTOF2018で新製品の精密小型ネジ研削盤2機種(内径ネジ及び外径ネジ)と、超精密高効率円筒研削盤…