生産性の向上、人手不足への対応、人を介さないことによる品質向上—。目的や狙いは様々だが、金型メーカーにとって自動化は待ったなしだ。しかし、自動化には様々な変化が伴う。機械設備の内容もこれまでとは異なるし、自動化を進めるた…

【特集】5つの視点から探る プラ型のあした

日本のお家芸復活のカギは

今なおリーマン・ショック前の7割の生産額―。プラスチック金型は、リーマン前の水準に戻った鍛造型や8割のプレス金型などと比べると回復していない。技術力、そして生産力でも圧倒的に世界をリードした「日本のお家芸」の復活のカギは何だろうか。5つの視点から「プラ型のあした」を探る。

視点1 産業構造と需要の行方

プラスチック金型は回復傾向にあるものの、リーマンショック前と比べると7割程度の水準だ。しかし細かく見ると業界でバラつきがあったり、高付加価値の金型が増えていたり、濃淡がある。自らもプラスチック金型を手掛ける、日本金型工業会の牧野俊清会長にプラスチック金型の動向や方向性などを聞いた。

難しい金型は増える

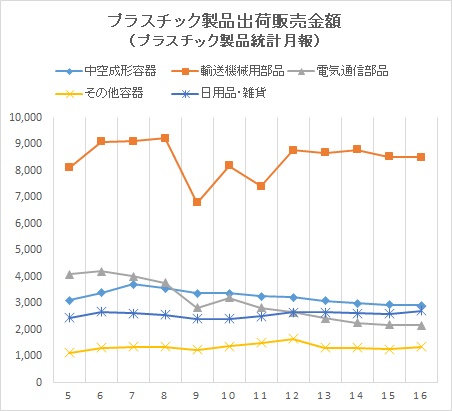

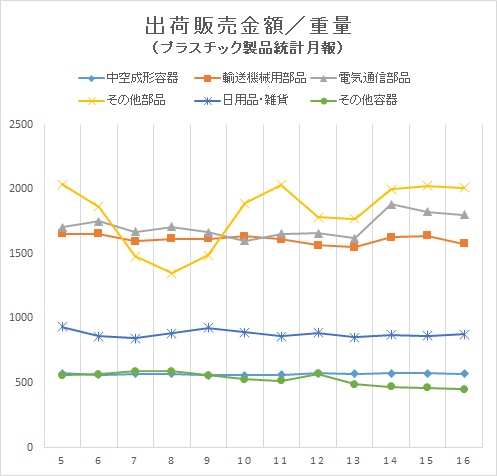

―今のプラ型業界の構造や動きをどう見ますか。「需要業界から見たほうがわかりやすいと思う。プラスチック製品統計(グラフ①)を見ると、輸送機械部品の割合が5割弱で、自動車が大きいことがわかる。だから、自動車業界の動きに影響を受ける構造にある」。

「特徴的なのは電気通信部品。量は減少を続けている一方、価格を重量で割ると少し上がっている(グラフ②)。つまり、量は減ったが価格が上がったともとれる。海外ではできないような難しい金型=付加価値の高い金型は増えているのではないかと思う。一方、競争力の低いものは減っている。この傾向は業界全体に通じる部分はあるのではないか」。

―競争力のあるプラ型は何でしょうか。

「それが分かれば苦労はしない(笑)。ただ、輸出できる金型は総じて価値が高いと思う。海外で成形するにもかかわらず、金型は日本製を使うわけだから、それなりの理由がないとユーザーは使わない。いずれにせよ口で言うのは簡単だが、特長ある金型を作らなければならないと思う」。

―そうした型づくりに必要のことは何でしょう。

「各社によって目指すところは異なるので、一概に言えないけれど、新素材や技術に常にチェックしておくことは重要だと思う。炭素繊維強化プラスチック(CFRP)のや、次世代の素材として期待されるセルロースナノファイバーの成形にはどんな技術が必要なのか。こうしたことに常に注意しておくことは必要だと思う」。

―海外勢についてはどうみますか。

「中国、韓国、台湾などはプラ型の輸出に注力している。技術力も高く、日本もターゲットにもなっている。また、中韓のプラ型はドイツでの採用は日本よりずっと多い。なぜ欧州で採用が増えているのか詳細な分析は必要だが、少なくとも営業やマーケティングに強い韓国や中国からもっと学ぶ必要があると思う」。

視点2 金型で省人化への方策

岐阜多田精機 金型をセンサで見える化

プラスチック金型などを製造する岐阜多田精機はセンシング技術を駆使して金型内の状態を見える化し、成形品の良否判定を金型内の状態から判断できるなど、高い付加価値を持つ「スマート金型」の開発に取り組んでいる。将来、ものづくりの働き手が減ることも踏まえ、省人化や成形品の不良をなくすことをテーマに、センシング技術などを活用。スマート金型は金型内にセンサを取り付け、温度や圧力などを計測し、製品部の体積と圧力、温度の変化を可視化することで、生産される成形品の良否判定を金型の挙動から判断できるほか、金型内の欠陥や異物混入など問題の発見や不具合の分析も可能という。多田憲生社長は「金型内の状態を見て成形品の良否判定を行えば、不良品を取出し機で自動的に分別し、成形品の検査など人手の必要としていたユーザーの省人化にも貢献できる」。

次なる取り組みは、金型内の状態をセンシング技術で見える化し、成形機にフィードバックさせ、成形機で制御することで良品しか生まない仕組みを開発していくこと。それが可能になると多田社長は「海外展開を図るユーザーの立ち上げや金型監視などを省人化できるほか、金型の販売を1ショット売りに切り替えるなども可能」とし、IoTなど様々な手法も視野に入れる。同社は平成28年度の地域科学技術実証拠点整備事業に採択された「岐阜大学スマート金型開発拠点」に参画し研究開発を行っていく。

会社メモ

代表者:多田憲生社長

住所:岐阜県岐阜市東改田字鶴田93番地

電話:058・239・2231

営業品目:精密樹脂成形用金型、精密ダイカスト用金型。

視点3 ベンチャー企業

テクノグローバル いつかは自社製品

テクノグローバルは「想いをカタチに変える」をテーマに、金型技術をベースにデザインから設計、試作、金型製造、量産、組立まで一貫生産体制で行っている。通常、顧客がデザインや金型、成形など各工程を分業で行っていたものづくりの流れを1社で管理することで、納期短縮や顧客のコスト削減などを実現しているほか、協力会社とも連携し、光造形品や板金加工、塗装、印刷といった様々な顧客のニーズに応えられる体制を整えている。2006年に設立した若い会社。前職で金型メーカーに勤めていた髙田弘之社長は「いつかは自社製品も作りたい」と夢を抱き、ものづくりベンチャーとして創業。

八尾市の製品・サービス事業「STADI」に認定され、プラダクトデザイナーと自社製品の開発に取り組んだ。

最近では医療機器展など展示会にも積極的に参加し、奈良県立医科大学と共同でガン患者に抗がん剤を投薬した針を安全で簡単に抜くことができる「ヒューバー針抜針器」を開発。ヒューバー針の持ち手を台座で挟み、レバーを引くと針が抜針器内で収まる仕組みで、医療従事者が怪我をすることもない。

製品開発には金型技術を知らない企業との打ち合わせになり、製品設計や形状など困難になるケースもあるが、技術提案も行いながら、「最終製品がしっかり出来上がるようにしよう」と、ニーズを形にできる企業を目指す。

会社メモ

代表者:髙田弘之社長

住所:大阪府八尾市跡部南の町1-1-37

電話:072・993・7935

従業員数:15人

営業品目:プラスチック製品設計支援、試作・量産金型の製造及び成形など。

視点4 微細・精密への挑戦

マイクロ流路、ライトガイド

シングルナノの面粗度

日本のプラ型メーカーの強みは難度の高い金型に対応できる力にある。なかでも期待されている分野が微細精密金型だ。

シングルナノレベルの面粗度を狙う加工では、CBNやPCD工具を使い、3~9万回転という高速で数十時間かけて切削するのが主流だ。

そうした金型が必要とされている分野は何か。注目されているのは、美容や医療用で増加が期待されるマイクロニードル型、検査用のマイクロ流路、ヘッドライトのライトガイド用金型などだ。

米山金型製作所では、先端部10μmの突起のマイクロニードルの試作型を製作した。村松善太郎社長は参入した理由を「付加価値の高い金型を作らないと生き残っていけないため」という。

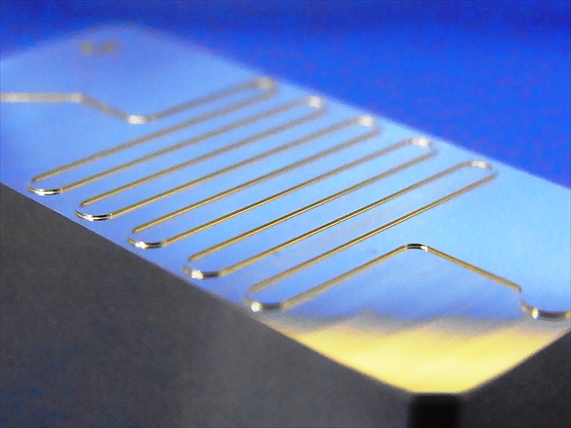

狭山金型製作所が受注した医療検査用マイクロ流路金型は、溝幅・深さ100μでピッチ幅が400μのワークに、8000番クラスの手磨きを施すなど高い鏡面性を実現した。従来のガラスに比べて安くできることと、使い捨てが必要で量産が期待できることから、大場総一郎氏は「市場は拡大する」とみる。

ライトガイド金型の実用化も進む。近年では高い鏡面性に加えて、デザイン性を重視し、ライトガイドを分割せず、一体化する大型化のニーズも増えている。

成長への期待の一方で、マイクロニードル型の試作を手掛けるプラ型メーカー社長は「成長しているが、ユーザーや成形メーカーが内製化するケースもある。加工に数十時間かかり、設備負担も考慮する必要がある」と指摘する。収益性を見極めることも重要だ。

視点5 自動車部品の樹脂化

住友ベークライト エンジンに樹脂

自動車エンジン部品の樹脂化が見えてきた。プラスチックメーカーの住友ベークライトは、シリンダーヘッドやシリンダーブロックなどの大型エンジン部品をプラスチックに置き換える開発を進めている。自動車メーカーや部品メーカーに提案し、プラスチック部品の活用領域拡大を狙う。

自動車エンジン部品の樹脂化が見えてきた。プラスチックメーカーの住友ベークライトは、シリンダーヘッドやシリンダーブロックなどの大型エンジン部品をプラスチックに置き換える開発を進めている。自動車メーカーや部品メーカーに提案し、プラスチック部品の活用領域拡大を狙う。

住友ベークライトは、熱を加えて固める(熱硬化性)フェノール樹脂を日本で初めて製造したメーカー。熱に強いというフェノール樹脂の特性を活かし、自動車部品では、補機プーリやディスクブレーキピストン、ウォーターポンプなど、上限150~200度C、一時的に300度C以上の環境下で使用される機構部品を得意としていた。

ただ、「手のひらサイズの部品はほぼ樹脂化できている」(高機能プラスチック本部の中村伸明担当部長)と、市場性に限界を感じていた。そこで着目したのが、今までは耐熱性や強度、剛性の面で樹脂化は難しいとされてきた、エンジンなどの大型部品だ。

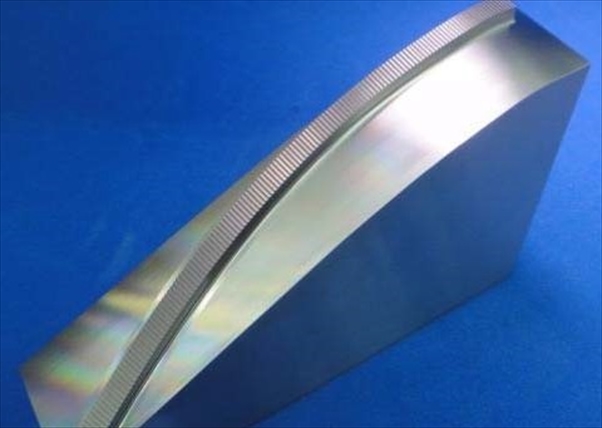

2015年に、二輪エンジンのシリンダーハウジングをアルミニウム合金から樹脂に置き換え、約3割の軽量化を実現(=写真上)。今年1月には、自動車の大型部品樹脂化によるCO2削減コンセプト「sbDRIVE」を世界に発信した。四輪車では、シリンダーヘッドの上部とヘッドカバーの一体式部品を樹脂化。現在、市場投入に向け、自動車メーカーでの試験が最終段階に入っている。中村氏は「将来的にはトランスミッションやブレーキ部品なども樹脂化したい」。さらに4月には、ベルギーの工場内に500tの射出成形機と自動成形用のパーツ供給ロボットを備えた「sbDRIVEデモセンター」(=写真下)を開設。自動車メーカーや部品メーカーに樹脂化までの流れと工法を体感してもらう考えだ。

今後、こうした技術革新によって熱硬化性樹脂のニーズは増加すると見られる。大きな重量を占めるエンジンの軽量化は、燃費向上やCO2削減の効果が大きい。さらに樹脂は振動の減衰性が高く、走行時の騒音や振動の抑制にも効果が期待される。

また、熱硬化性樹脂は、金型充満直後は粘度が低いため、ガスを抱き込まないようにガスベントを設けるなど、熱可塑性樹脂とは異なった金型ノウハウが求められる。中村氏は、「当社は今後も需要拡大に向けて挑戦し続ける。ぜひ熱硬化性樹脂の金型に取り組む企業が増えてほしい」。

金型新聞 平成29年(2017年)6月2日号

関連記事

生産性の向上、人手不足への対応、人を介さないことによる品質向上—。目的や狙いは様々だが、金型メーカーにとって自動化は待ったなしだ。しかし、自動化には様々な変化が伴う。機械設備の内容もこれまでとは異なるし、自動化を進めるた…

自動化の仕組みづくりを支援 ソディックはハードだけでなく、工程間のさまざまなデータをつなぐ自動化の仕組みづくりを提案している。その肝となるのが、加工や計測プロググラムなどの「情報伝達を自動化する」(プロダクションイノベー…

自動車の構造部品を大型のダイカストマシンで一体鋳造する「ギガキャスト」。部品点数の減少など、金型づくりに大きく影響する可能性があることから注目を集めている。すでにトヨタ自動車を始め、複数の自動車や部品メーカーらが参入を表…

工程短縮、精度安定に利点 超高張力鋼板やガラス繊維など成形材料が高度化していることから、HRC60を超える焼入れ鋼や超硬材を使うなど金型の高硬度化が進んでいる。こうしたニーズに合わせて、高硬度材料を効率よく高精度に加工…