ステンレスを主体にアルミ、チタンなどの金属の溶接加工を手掛ける岩倉溶接工業所(静岡県島田市、0547・37・4585)は今年8月から、金型溶接の受託加工事業と金型溶接・仕上げの技術支援事業を開始した。金型補修における人手…

デジタル技術駆使し、金型製作期間半減目指す【ササヤマ challenge!Next50】

ササヤマが今期スタートした新中期経営計画「SAIMS247」。その中核事業となるのが金型製作期間の半減だ。デジタル技術や経験を駆使し金型づくりの大改革が進む。

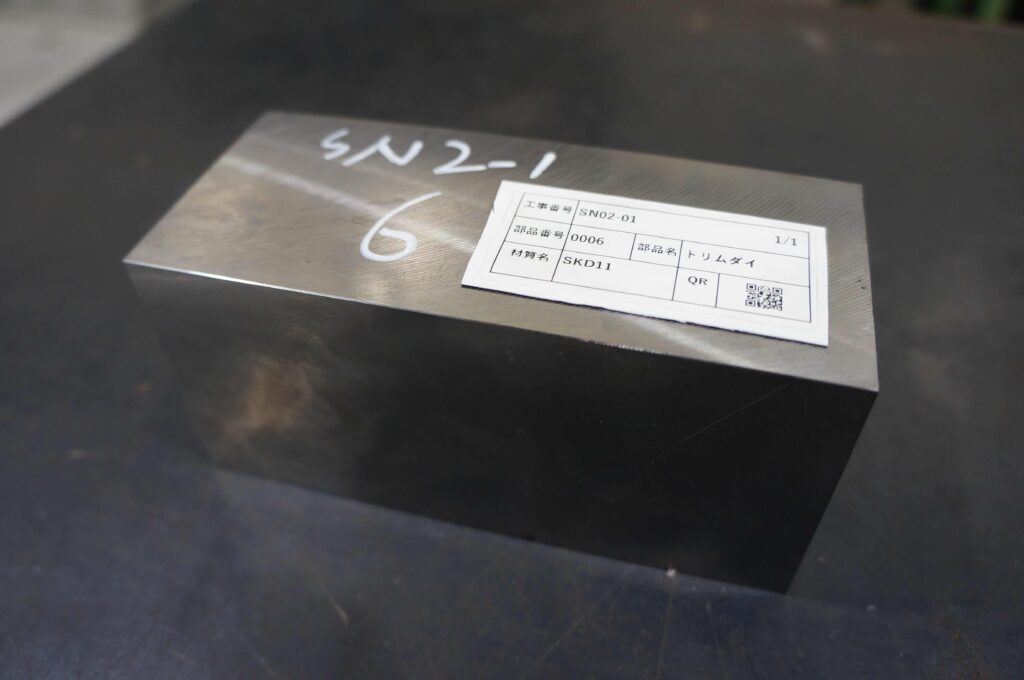

全ての部品をQRで管理

材料に書かれたシリアルナンバー。入力すると部品名やQRコードを印字したシールが出力される。材料は入荷されるとこのシールが貼られ、工程を経るごとにQRコードを読み取り、次の工程へと移っていく。

読み取った情報は基幹システムに集まり、生産管理など社内で運営する各システムにリアルタイムで反映される。これは全ての材料や仕掛部品の生産進捗を把握するため昨年導入した管理システムだ。

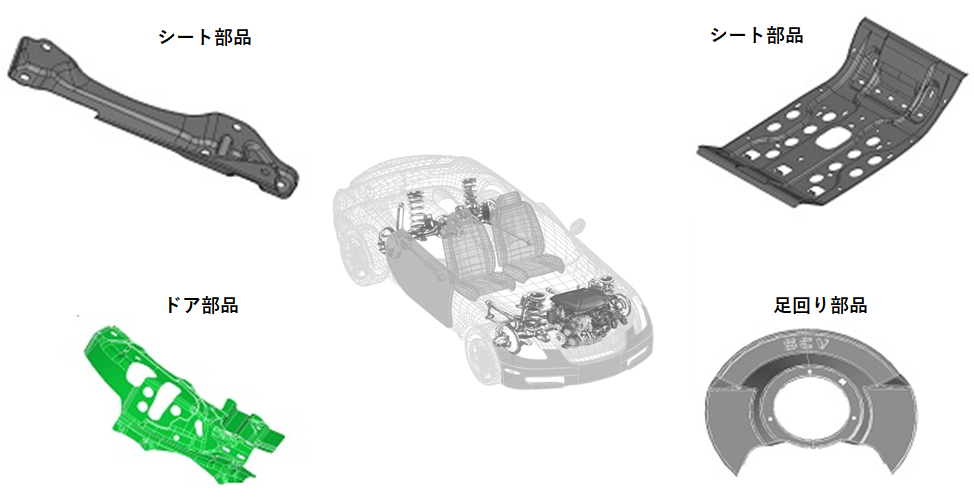

同社が手掛けるのは自動車のシートやボディ骨格部品のプレス金型。曲げや絞り、穴あけなど複数の加工を要する順送金型やトランスファー金型で、一つの金型を構成する部品は550~600点。

それらの部品は研削、放電、切削、焼入れなど複数の工程を経るものや外注加工するものまで様々。同社は平均工期10カ月の金型を年間50~55型製作する。約40型を同時並行で進め、その全部品(約3000点)の進捗を把握するのは容易ではない。

約10年前まで手掛けていたテレビの金型の構成部品は750~800点。自動車の金型よりも多いが工期が1~2カ月と短く管理しやすかった。笹山勝社長は、「生産計画が安定せず納期を短縮できない理由の一つが仕掛部品の増加。見える化する必要があった」。

見える化は部品の生産進捗の管理にとどまらない。金型の完成までの工程と時間を全て記録し、それに類似する金型の工期を予測する。さらには部品それぞれの工程と時間を振り返り、適正なプロセスやコストに改善する。

今期スタートしたばかりだが笹山社長は、「金型製作における情報を蓄積し続けていく。そのビッグデータを活かしてAI(人工知能)で生産計画や製作費の見積もりを算出することも考えている」。

トライの実績分析し最適解

一方で取り組むのがトライ回数の削減だ。同社が得意とするのはウルトラハイテン材(超高張力鋼板)用のプレス金型。ハイテン材はプレスした後の弾性変形が大きく思い通りの形状に加工しにくい。トライと微調整を重ねるため、それが工期短縮のボトルネックの一つだった。

そこで取り組むのが過去の実績と工学に基づいて進めるやり方だ。例えばシート部品の金型であれば過去に類似する部品のトライのプロセスを振り返る。それを分析し最小回数で狙う精度を実現する方法を考察する。

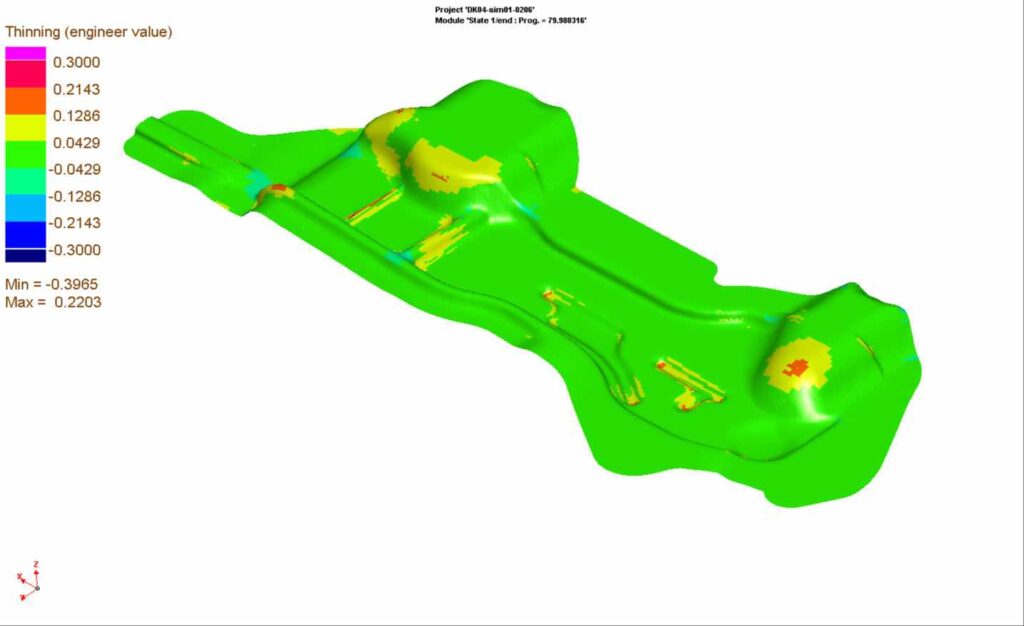

プレス機でトライする前のシミュレーションも広島大や鳥取大の工学部卒の技術者が担当する。工学的な視座から解析結果を分析し、それを金型設計にフィードバック。トライの初期段階での精度の乖離をできる限り減らす。

これまでトライ&エラーもシミュレーションも熟練者の経験と勘を頼りにしてきた。しかし金型生産を統括する藤木孝弘専務は、「これからはそれに加えて塑性変形のメカニズムを工学で導き、トライ削減につなげていきたい」。

金型製作のプロセスを共有。作業不適合ゼロに

そして金型製作の全体のプロセスを技術者全員が共有するように指導も進める。この数十年、生産効率を高めるため各工程で分業化を進めてきた。しかしその影響で担当外の工程への理解が薄くなっていた。

技術者は指示書に基づいて作業を進める。そのため指示の見落としによるミスが増え、次工程の効率を配慮した工夫は減っていた。そうした作業不適合が時間のムダを生んでいた。

そこで工程を超えて各工程の仕事や完成した金型がどのように使われるかを情報交換する。「まだ緒についたばかりだが定期的に交流の場をつくり、金型づくりを俯瞰的に見られる技術者を育て、作業不適合をゼロに近づけたい」(藤木専務)。

短納期を武器に金型の事業再構築

同社は創業から約10年の周期で手掛ける金型を変えてきた。現在得意とする自動車のウルトラハイテン材部品用の金型は技術で世界をリードする。しかし世界でEV化が加速し環境が変化する中、「いつまでもこの状況が続くとは限らない」(笹山社長)と危機感を抱く。

そこで次に目指すのは拡大し続ける海外市場での海外金型メーカーとの競争。「ウルトラハイテンの技術に短納期を加えればそれはきっと武器になる。その原動力が製作期間の半減。そのためにこの3カ年で目標達成を目指していく」(笹山社長)。

金型新聞 2023年4月10日号

関連記事

設計・解析ノウハウ中国で蓄積 ギガキャストで先行する中国でギガ向け金型を製作し、そのノウハウをベースに国内でのギガ関連の需要開拓を狙うのが共立精機だ。構想段階からの設計相談や解析などの技術サポートを提供する一方、国内では…

世界一の金型メーカーへ 新本社工場が本格稼働 キヤノンモールドは移転を進めていた「本社・友部事業所」を7月から本格稼働させた。市内に分散していた工場を1か所に集約。自動化や人・モノの移動を減らすなどして、従来比で1.5倍…

大学を上手く活用し、技術開発につなげる場に 強み見つけ、競争力を強化 金型は集積技術です。機械加工や表面処理、材料、最近ではITなど、色々な技術が上手く組み合わさることによって、はじめて良い金型が出来上がる。大学では、…

コロナを好機にするには 営業など中間層の変革をICTの活用が絶対条件 コロナで金型業界は難しい状況にありますが、大変だと騒いだり、パラダイムシフトを心配したりしても何も生まれません。むしろ、やり方次第では、ピンチをチャ…