次世代自動車による自動産業の変革や、少子高齢化による人手不足など金型産業を取り巻く環境は大きく変化し、新型コロナウイルスの感染拡大によって、そのスピードはさらに加速している。一方で、金型づくりを支える製造技術も進化を遂…

金型づくりを変える 注目の技術

インターモールド 2019 総集編

4月19〜22日、東京ビッグサイト青海展示棟で開催された国内最大の金型加工技術展「インターモールド2019」。注目を集めたのは、自動化や3Dプリンティング、IoTやAIなどより進化した次世代の技術だ。かつては夢物語だった技術が、いよいよ金型づくりの現実の世界で広がりつつある。

機械に加工・測定を集約能率化

自動車を中心に部品自体が複雑形状や高度なデザイン性が求められるようになり、金型にできる、できないなどの修正や見直しが増え、金型製造にかけられるリードタイムが限られている。ある金型メーカーは「金型を理解している設計者やデザイナーが少なくなり、製品開発にかかる時間が増えている」と印象を語る。それを解消する1つの手段として金型製造の効率化が大きな鍵となる

DMG森精機はリニアドライブを搭載した同時5軸加工機「DMU 60 eVo linear」による高い加速性や面品位を披露。加工時間を短縮するには工具交換時間や加工点までの到達時間を早めることも必要で、リニアドライブを駆使することで加工時間の短縮が見込める。さらに、バレル工具による加工も訴求し、工具本数の削減や磨き時間の短縮なども提案。

安田工業は、立型マイクロセンタ「YMC650」を出品した。40番主軸を搭載し、超微細精密の粗〜仕上げ加工ができる。段取りを減らし効率を高めることができる点をアピールした。

工具に目を向けると、三菱日立ツールはフライスカッタのアルファ高送りラジアスミル「TD6N形」を披露。1ボディで高送り用と高切込み用の2種類のインサートを用意し、高送り用は送り速度を上げて高能率化に、機械性能などの要因で送りが挙げられない場合は高切込み用を使用して能率化を図るコンセプトだ。

1台の機械に測定を集約させ、機械加工→ワークを外して測定→追加工という工程にすることで段取り時間の削減や段取り替えをしないことで高精度にもつながる。展示会で注目を集めたのはブルーム‐ノボテストの「フォームコントロール」で加工ワークの計測ほか、回転工具先端の振れをレーザで計測する新製品の「LC50‐DIGILOG」などを訴求した。

金型工場の自動化も注目を浴びた。1品1様の金型で自動化はイメージのつきにくいものだが、近年のAGV(自動搬送車)の機能向上により、金型工場内でも部品搬送などのAGVを用いて、省人化・自動化を図る未来が見えてきている。

AGVに多関節ロボットを設置し、自動化のデモを行ったのは牧野フライス製作所。工具棚から工具を取り出し測定機に運ぶ、あるいは加工したワークを測定機へ運ぶなど、AGVが工場を自在に動き、省人化を図った工場内を紹介した。課題となる人や障害物との接触は「iAssist」と呼ばれる装置に内蔵したレーザーレンジファインダーで周りの物体を捉え、目的地まで最適なルートを算出してくれる。放電加工の自動化を訴求したのは三菱電機。加工機とワークや電極を保管するラックをパッケージにし、ロボットが自動で加工とワークの脱着を繰り返し、長時間連続加工ができる。

規格化で採用増えるか3Dプリンタ

金型での金属3Dプリンタの活用が着実に広がりつつある。今回新設の「3Dプリンティングパビリオン」にも多くの人が訪れ、その関心の高さがうかがえた。

そこでも発表されたが、拡大の契機になりそうなのが金属3Dプリンタに関する規格化だ。5月には「DIN17071」という規格が発表される予定で、1年半後には「ISO52920」も制定される見込みだ。

講演したドイツの認証会社「テュフズード」の担当者は「規格が整うことで、本格的に産業界に広がる。既に採用されている鉄道などに加え、バインダージェット方式の技術が確立されれば、自動車業界にも広がる」。

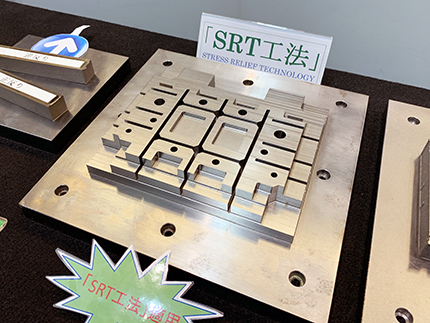

ソディックの工法で作成したワーク

規格だけでなく、技術革新や周辺技術も進化している。ソディックは造形の歪みを大幅に抑える「SRT工法」を発表。独自の熱処理を施すことで、従来に比べ造形の歪みを10分の1に抑制できるという。三菱商事テクノスはGE社との提携を発表し、独コンセプトレーザー社の金属3Dプリンタの販売を開始。装置だけでなく、金型の水管の洗浄や研磨など総合的なサービスも展開する。

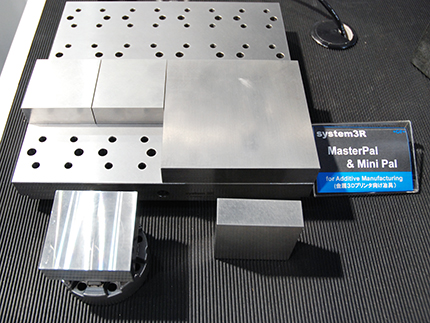

GFマシニングソリューションズの

AM用治具

GFマシニングソリューションズは、米3Dシステムズ社の機械で造形したワークを展示したほか、AM用冶具も開発。造形サイズに合わせた板にシステム3R社の冶具システムを搭載することで、高精度な位置決めが可能になるという。

最適な加工条件、AIで次世代技術

自動化、微細、IoT、AI—。工作機械や加工工具、測定機器などで、金型づくりの次世代の技術も登場した。

ファナックは、ナノ加工機「α‐NMiA」を出品した。ヘール加工やミーリングで0・1㎜の指令ができ、ナノレベルの鏡面加工を可能にした。ヘッドアップディスプレイ用金型などに需要を見込んでおり、旋削に特化し車載カメラ用レンズ金型に適した機種もある。

AIを搭載した放電加工機「SV‐P」を出品したのは三菱電機。これまで職人が音や振動で判断していた加工条件の設定を、独自のAI「Maisart」が導き出す。条件設定の時間を短縮し、経験の浅い技術者にも使えるという。

三菱重工工作機械が出品したのは、大型の高精度加工機「MVR・FX」で加工した自動車のバンパーの金型。MVR・FXは、主軸の中心部を冷却し、熱変異の補正をせずZ軸方向の伸びを抑えるほか、様々な工夫や構造を採用。精密な粗~仕上げ加工ができ、自動車のパンバーの金型の加工見本でその性能をアピールした。

ミツトヨ

温度変化に対応する3次元測定機

測定機器では、ミツトヨが温度変化に対応する3次元測定機「MiSTAR」を展示した。10~40℃の環境下で使うことが可能で、汚れに強い新開発のスケールにより生産現場に近い環境でも安定した精度で測定できる。パネルをタッチ式にして操作しやすくし、熟練者でなくても簡単に使える。

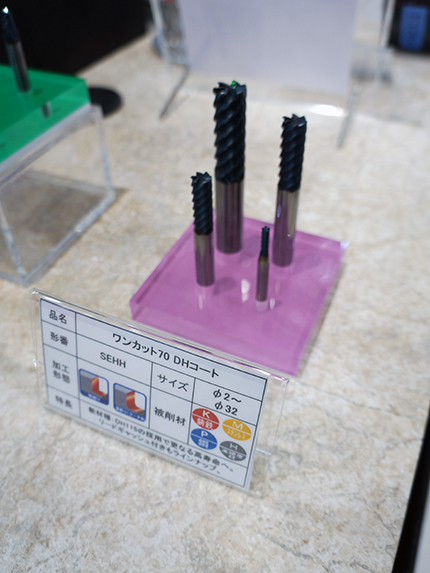

切削工具は、ダイジェット工業が、70HRCの高硬度材を加工できるエンドミル「ワンカット70」を出展した。耐高温酸化性や耐衝撃性、被膜靭性に優れる新コーティング「DH1」を採用し長寿命化を実現。これまでは刃がスクエアだけだったが、コーナーRタイプも追加、対応する加工の分野を増やした。

ダイジェット工業

高硬度材加工向けエンドミル

ホットプレス用の金型材料「DHA‐HS1」を出展したのは大同特殊鋼。ホットプレス用に特化したもので、熱伝導性を徹底的に追求した。自動車の外装部品の次代の加工法と注目され、要望が顕在しており開発したという。

双葉電子工業は、成形中の金型内部の樹脂圧や温度を測定する「センサモールドマーシャリングシステム」で、その閾値を自動設定できる「MT法ソフトウェア」を展示した。

ある一定の温度や圧力値のデータから閾値を自動で計算し設定できる。経験やノウハウを頼りに一つひとつ設定していた手間を省けるという。

ルンキーメタルジャパン

QRコードで金型材のトレーサビリティーを管理

一方、ルンキーメタルジャパンは、QRコードで金型材のトレーサビリティを管理する技術を披露した。すでにモールドベースで実用しており、スマートフォンをかざすと材質や寸法、製造日などの情報を確認できる。

金型しんぶん 2019年5月14日

関連記事

自動車の電動化に伴い、モータやバッテリーといった電動化部品の加工需要が増加している。また、プレス加工時の状況をリアルタイムに把握して、生産性の向上や品質の安定化につなげる技術を開発する動きも進む。プレス加工機メーカー各社…

12000tの金型に対応 大型のダイカストマシンで、アルミ部品を一体鋳造する「ギガキャスト」。トヨタ自動車やリョービが参入を表明し、注目を集めている。ただ、国内でギガの量産金型を手掛けた企業はほとんどない。 三重県の共立…

金型や部品の造形で金属AMを活用する際、必ず指摘されるのがコスト。装置の価格はもとより、粉末材料が高価なことに加え、設計や解析などに多くの工数が発生するため、どうしても製造コストは高くなる。一方で、高い冷却効果による生産…

日本の金型業界にとって外需の取り込みは重要課題。海外の金型事情に明るい元牧野フライス製作所の山本英彦氏は「今ほど日本の金型技術が求められている時はない」と指摘する。しかし、金型メーカーにとって海外展開は簡単ではない。そこ…