AIで安定化・高速化を実現 三菱電機(東京都千代田区、03-3218-2111)はこのほど、形彫放電加工機「SGシリーズ」から小物から中大物加工に適した中型機種の「SG28」を発売した。AI技術を用いた加工制御と最新の機…

独自の型構造を採用

トヨタ自動車

アンダーカットで新工法

トヨタ自動車は独自の金型構造を採用した新たなアンダーカットの処理方法を開発した。これまでに比べて高い意匠面が得られるほか、設計時間の短縮や、金型の保全の手間削減にもつながる。この機構は特許も取得済みで、すでにトヨタグループの多くの車種のバンパーの成形で使われている。現在はバンパーでだけだが、将来的には異なる部品への適用も検討しているという。

意匠性改善

設計短縮

新工法開発の背景にあるのはバンパーの形状やデザインの変化だ。近年のバンパーにはシャープさが求められたり、大型化したり、形状が複雑化したりしている。

「従来のやり方だとデザインに制約を生じることも起きかねない」(車両工機部型設計室の山本和希氏)状況にあったという。

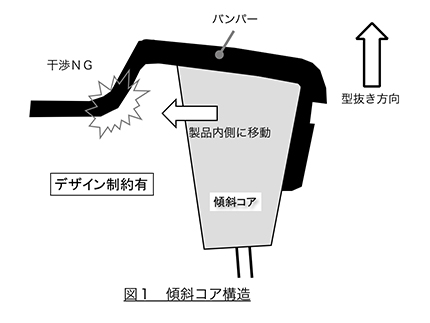

バンパーのアンダーカット処理方法はこれまで2つに大別されていた。1つは傾斜コアを使う手法。複雑な三次元形状の傾斜コアを製品内側に動作させる方法(図1)で、これだと物理的にデザインを制限することがあった。

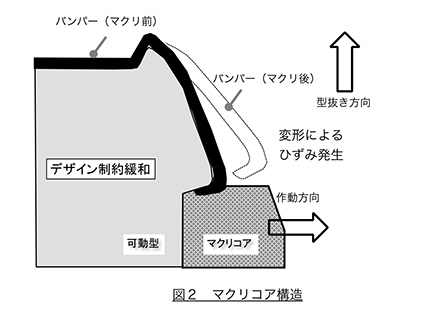

もう1つが射出後の弾性変形の領域内で変形させる外マクリ構造(図2)。これだと、ひずみが生じることなどが問題となっていた。

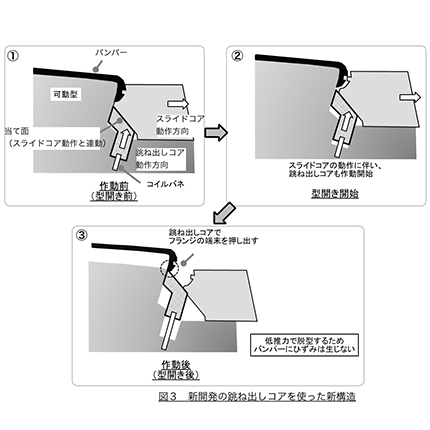

開発した新構造の金型(図3)はスライドコアと、成形品の押出しを補助する跳ね出しコアを採用。スライドコアが開いていくのと連動して、跳ね出しコアがフランジの端面を押し出す。跳ね出しコアには「5~10㎏程度の力で十分だと分かったため、コイルばねを採用した」(山本氏)。低い力で脱型するため、ひずみも発生しないという。

何より今回の構造の採用で効果的だったのが「傾斜コアが不要になったことだ」(山本氏)という。傾斜コアはバンパーの内側の形状に影響するため、複雑な三次元設計が必要だったが、「それがなくなるので設計時間が不要になった」(山本氏)。

さらに、傾斜コアを使う場合、金型とコアの間に数ミクロンレベルのコア段差が発生してしまうこともあった。それの調整も不要になったことで、金型の保全費用も大幅に削減できたという。

開発した金型構造はすでに特許も取得済みで、トヨタグループで使われているバンパーの金型には大半が採用されているという。現状はバンパーのみでの採用だが、車両工機部型設計室の嶋方克好グループ長は「今後樹脂化が進めば、この技術が使えそうな部品もあるので、他部品への適用も検討していきたい」としている。

金型しんぶん 2020年1月10日

関連記事

速度求められるものや大型造形に最適 3D Printing Corporation(横浜市鶴見区、以下3DPC)が扱うMeltio社(スペイン)はこのほど、ワイヤーDED方式の金属3Dプリンタで冷却水管の金型の造形に成功…

リードタイム短縮・ 操作性や剛性を向上 OKK(兵庫県伊丹市、072-782-5121)は主力の立型マシニングセンタ「VMRシリーズ」をモデルチェンジした。モジュール(機械構成要素)として生産できるように設計レベルから見…

金型の耐久性向上 鋳造金型メーカーのフジ(埼玉県川口市、 048・224・7161)はこのほど、金属積層造形(金属AM)で純タングステンの造形に成功した。金属粉末を溶融しながら積層するDED(ダイレクト・エナジー・デポジ…

3社が共同開発 プラスチック金型メーカーのTMW(愛知県稲城市、立松宏樹社長)はこのほど、ヒーターメーカーらと共同で、消費電力を従来比で3割削減できるホットランナシステムを開発した。マニホールドの断熱や、カートリッジヒー…