要求精度と短納期に対応 自動車のインナー部品(ドアインナー、フロアなど全般)向けプレス金型などを手掛ける田部井製作所はシミュレーションソフトを活用し、パネル精度の向上と金型改修回数の削減に取り組んでいる。顧客からの高まる…

金型メーカーアンケート 値上げ進むも道半ば【特集:どうする値上げ】

材料費や電気代の高騰が続き値上げが不可避の中、金型メーカーのユーザーへの価格転嫁は進んでいるのか。本紙はその実態を調べるため、金型メーカーにアンケートを実施した。結果から、値上げが受け入れられるようになりつつあるものの道半ばの状況にあることが分かった。値上げの難しさは、景気悪化による競争激化で需給バランスが改善していないことが背景にある。取引が多層化している産業構造も値上げをより難しいものにしている。

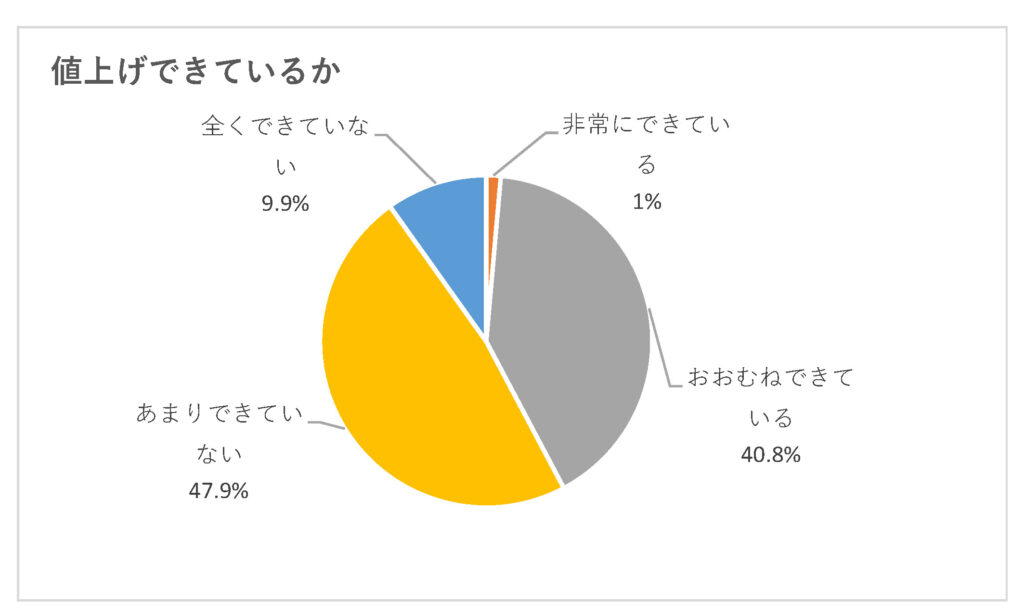

質問1 値上げできているか

値上げの状況について聞いたところ「全くできていない」(9・9%)、「あまりできていない」(47・9%)と回答。半数以上の企業で満足のいく結果が得られていない。一方、4割が「おおむねできている」と回答。一部では、価格転嫁は進みつつあるものの道半ばと言える。

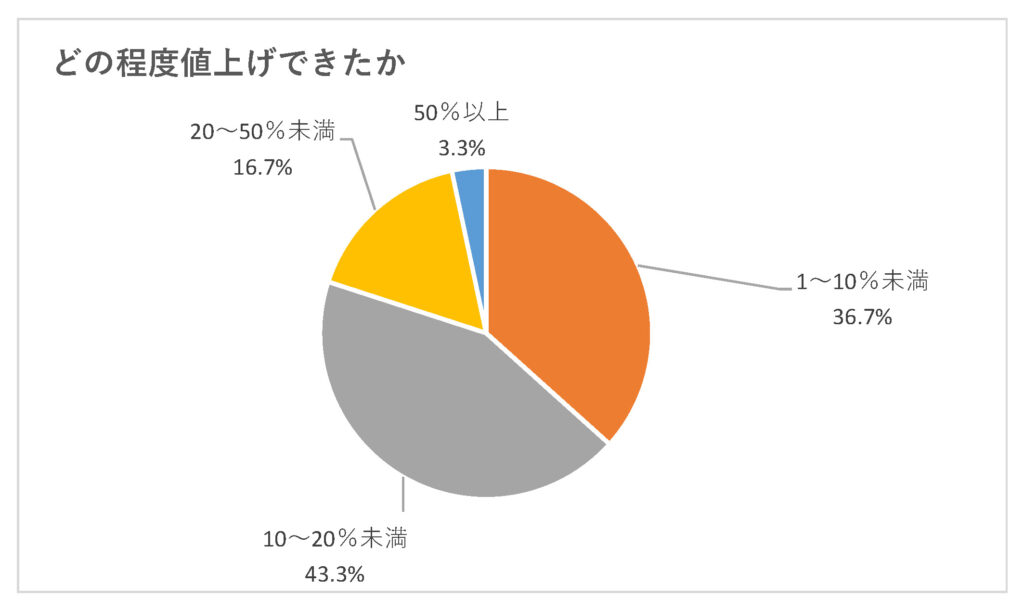

質問2 値上げ幅は

値上げが「非常によくできている」、「おおむねできている」と回答した30社に値上げ幅を聞いた。「1~10%未満」(36・7%)、「10~20%未満」(43・3%)と2割以下が80%を超える。従来の価格は個社で異なるため、一概に比較できないが、2割程度できれば上出来といったところのようだ。

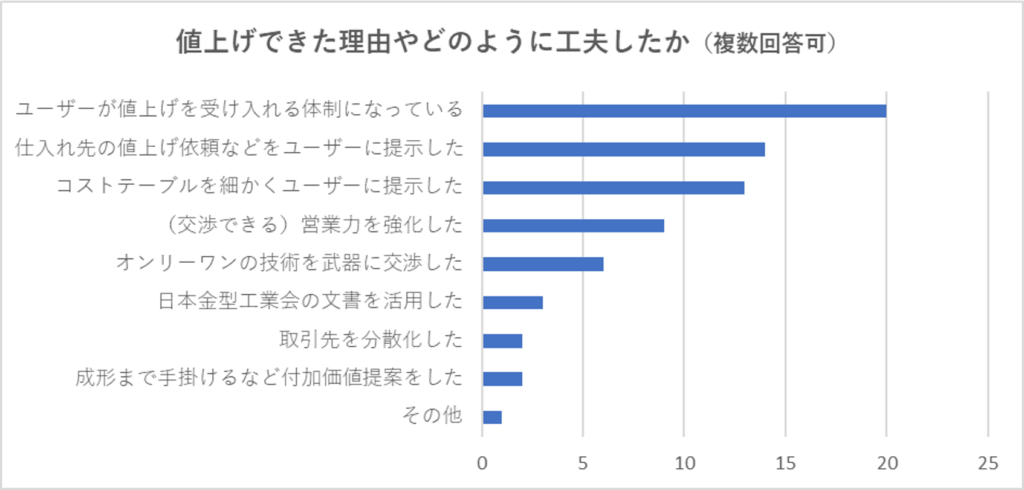

質問3 値上げできた理由は

最も多かった回答が「ユーザーが値上げを受け入れる体制になっている」(20社)こと。部材高騰はユーザーも同じで、比較的理解はしてもらいやすい状況にありそう。政府による取引適正化の取り組みも奏功している。「公正取引委員会の視察が入ったユーザーから『すぐに値上げに対応します』という文書をもらった」という声もあった。

こうした外部環境の変化だけでなく、値上げできた企業は「コストテーブルを細かく提示した」(10社)、「仕入れ先の値上げ書類などを提示した」(14社)と、証拠をきちんと提示していることも共通している。

また、質問2で「20%以上」の大幅な値上げに成功した会社に共通するのは、顧客に自社の価値を認めてもらっていること。中でも「オンリーワンの技術力を持つから」という、技術を認めてもらっている回答が最も多かった。

ただ、「成形まで一貫して手掛けているため」や「素早いメンテナンス対応」や「グローバル展開力」とする答えもあり、付加価値は技術だけではないこともわかる。

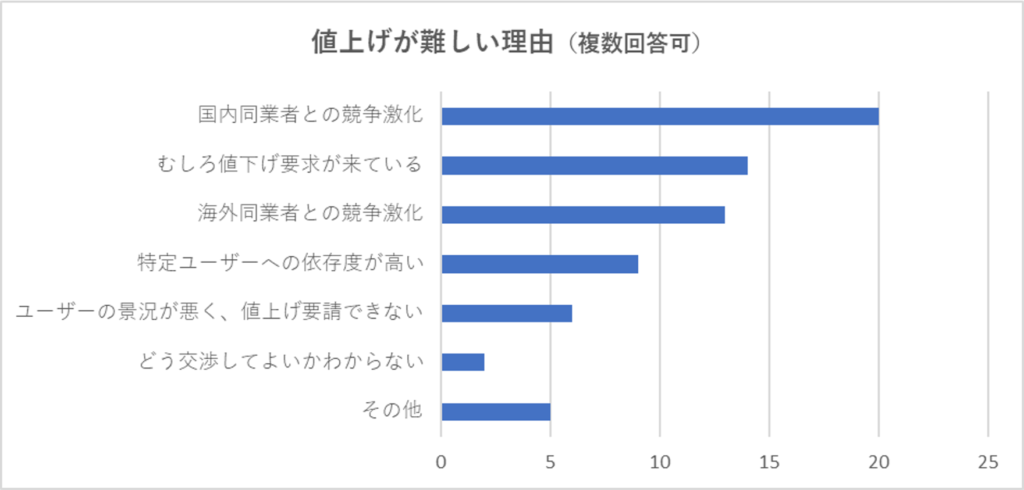

質問4 値上げが難しい理由は

「あまりできてない」、「全くできていない」企業41社に値上げが難しい理由を聞いた。最も多かったのが「国内企業との競争激化」(34社)、「海外企業との競争激化」(14社)など、景気悪化による競争の悪化だ。「採算度外視の見積もりが飛び交い、値崩れが発生している」という意見もあった。

また「特定ユーザーへの依存度の高さ」(10社)も値上げが難しい理由とする企業は多い。値上げどころか「むしろ値下げ要求が来ている」(15社)という状況もあるほどだ。

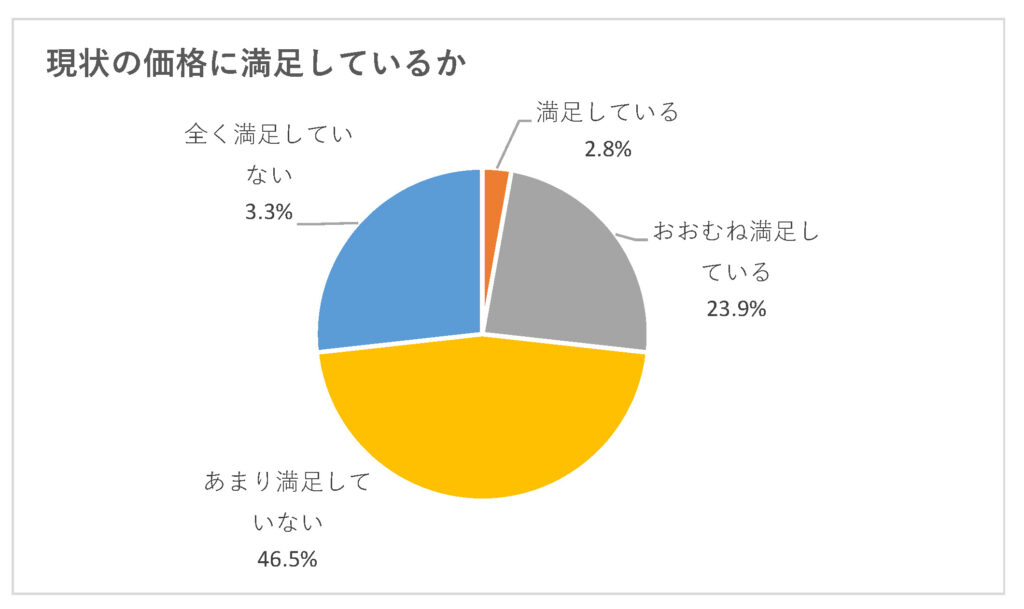

質問5 今の受注価格の満足度

全回答者に現状の受注価格の満足度を聞いたところ「全く満足していない」(23・9%)、「あまり満足していない」(46・5%)と、75%の企業が現在の価格に納得していない。

その理由の一つとして、考えられるのが、自由回答でも多かった「値上げは材料や電気代のみで、社員の所得向上にまで回っていない」ことだ。そのためか、「全く満足していない」という回答は、総人件費が中小に比べ多くなる大手が多かった。

質問6 値上げの難しさや対策

最後に値上げや取引環境について、自由に回答してもらった。構造的な値上げの難しさを訴える声や、業界全体での取り組みが必要という意見多かった。

値上げの難しさでは、業界構造を指摘する声が多い。「最終ユーザーは値上げに応じていても、金型メーカーの顧客は成形メーカーであることが多く、そこで競争させられている」や「成形メーカーが最終ユーザーの値上がり幅を吸収している可能性がある」、「繁閑期は基本的に重なる業界なので、どうしても厳しい時は競争が激しくなる構造にある」などの意見があった。

どう対応するか

では、こうした状況に対して、どうすべきか。「業界の結束を強め、持ちつ持たれつの関係性を浸透させることが必要」や「業界全体で値上げする」、「金型工業会の支部ごとなどで、値上げ額(ベンチマーク)を提示してもらい、同一タイミングで値上げする」など、業界ワンボイスとなって足並みをそろえるべきとする声が多かった。

そのほかでは、「価格転嫁できている事例を共有して欲しい」、「海外調達のリスクをユーザーも金型メーカーも認識すべき」、「資材は無償支給で、工賃のみで価格交渉できるように訴えていく」などがあった。

調査方法

4月下旬から5月19日、アンケートフォームを利用し630人に送付。71人から回答を得た。プラスチック金型メーカーが27社、プレス金型メーカーが19社、ゴム型4社、ダイカスト型8社、鍛造型11社、鋳造、粉末冶金がそれぞれ1社だった。

金型新聞 2023年6月10日

関連記事

工作機械や工具、ソフトウェアなど金型づくりを支えるツールの進歩はすさまじい。こうしたツールの進化によって、加工精度は飛躍的に向上した。加工速度や微細化、自動化、計測技術なども数年前とは比較にならないほど性能や機能が進化し…

金型の品質高めトライ減らす 明星金属工業が手掛けるのは、ボンネットやドアなど自動車ボディー部品のプレス金型。トライ&エラーを重ねて品質を高めていくため完成までの時間が予測しにくい。受注は新車開発の時期に集中するな…

日本の金型業界にとって外需の取り込みは重要課題。海外の金型事情に明るい元牧野フライス製作所の山本英彦氏は「今ほど日本の金型技術が求められている時はない」と指摘する。しかし、金型メーカーにとって海外展開は簡単ではない。そこ…

誰でも高精度な研削 金型づくりで欠かせない研削加工。仕上げに近い工程のため、熟練技能を必要とする領域は多い。しかし近年、長年培った経験やノウハウを持っていなくても高精度の研削加工ができる機械や装置などが登場している。人手…