日本メカケミカル(愛知県豊川市、0533-84-3245)は、ジェル状の酸性錆取り剤「サビ除去ジェル」を発売し、好評を得ている。 ジェル状なので、縦面でも垂れにいのが特徴。塗布液が乾きにくく、処理面で濡れた状態を維持。ジ…

主軸アンバランスの原因解明と対策【金型テクノラボ】

工作機械主軸(スピンドル)のアンバランスは、機械全体に大きな振動をもたらし、加工精度の悪化や機械寿命の低下などさまざまなトラブルにつながる。そのため、加工現場の多くはバランサを用いて、アンバランス量を計測し、補正を行っている。一方で、従来の方法だとバランスが取り切れないといった課題も少なくなかった。この原因と対策を紹介する。

重りとスクリューねじが原因

アンバランスはローターの質量分布が不均一な状態のことを言う。この状態で回転速度を上げると、遠心力が大きくなり、機械全体に大きな振動をもたらす。主軸や工具、砥石の寿命低下につながるだけでなく、加工精度にも影響する。そのため、加工現場ではバランサなどの装置を用いて、アンバランスの修正(バランシング)を行っている。

一方で、バランシングを行ってもバランスが取り切れず、機械振動が発生するケースは少なくない。この原因についてはこれまで不明瞭な点があったため、対策が難しく、多くの加工現場で課題となっていた。当社ではその原因を世界で初めて解明し、対策を考案した。

原因の一つがバランシングの際に用いる重りの重量。従来の重りは15~30g程度で重過ぎるために微調整が難しく、バランスを悪くしていることがあった。特に砥石の場合はバランスが良いものほど、悪化していた。

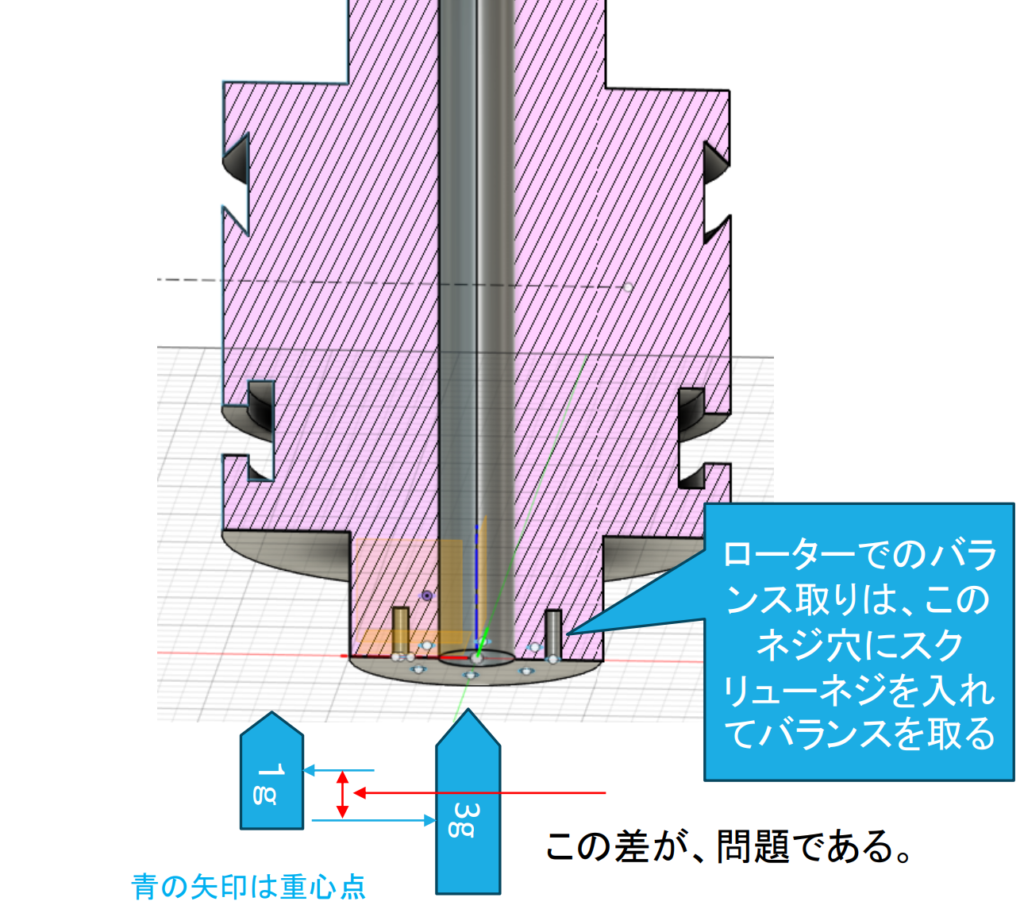

そして、もう一つの大きな原因がローターのバランスを取るために挿入するスクリューねじ。スクリューねじは本来、長さによって重さが異なるため、重量が変わると、ねじの重心点の位置も変化する。しかし、測定器の演算にはその変化量が含まれておらず、正確にアンバランス量を把握できていなかった。

また、主軸のXYZ軸それぞれにセンサを取り付け、振動値を計測。すると、各軸に大きさの異なる振動があることが判明した。この事実もこれまで明らかにされていなかった。

2種類の重りを使用

当社ではこうした課題の対策として砥石を固定するフランジに機能の異なる2種類の重りを装着し、アンバランスを整える新たな方策を考案した。フランジに2段構造の溝を設け、2段目の溝に荒バランスを整える「補正重り」、1段目の溝には約8gの「バランス重り」を取り付け、砥石のバランスを調整する。従来よりも軽量な重りを用いることで、微調整が可能となった。

また、バランシング方式も通常砥石のバランシングで用いる「開角釣り合わせ」だけでなく、砥石のアンバランス重量と位置の特定には「一定速釣り合わせ」や「多速度釣り合わせ」を使い、次に「開角釣り合わせ」でバランシングを行う。

こうした技術によって、20年前に導入した当社平面研削盤で行ったテストでは粒度60の一般砥石(外径355㎜、幅38㎜)で、アンバランス重量16gを補正すると、X軸の初期振動値を2200妞から15妞まで削減。振動削減率は99・3%となった。この技術は研削盤だけでなく、マシニングセンタ(MC)や旋盤にも応用できる。

XYZ軸の振動制御も実現

また、MCではツールホルダーにもアンバランスが存在すると判明。そこでツールホルダーに溝加工を施し、「バランス重り」で補正可能にした。これはローターにも応用可能。ねじ穴の外側に溝を入れ、「バランス重り」によって補正することで超低振動を実現する。主軸1万回転のMCを最大出力でテストした結果、振動削減率はX軸が99%、Y軸が79%、Z軸が57%。また、各軸の振動制御も可能とした。

振動削減によって、機械・工具寿命の延長や、加工精度・品位の向上など、さまざまな効果が期待できる。加工現場のさらなる生産性の向上、高付加価値化につながる。

本稿の振動削減技術は研削盤メーカーの岡本工作機械製作所(群馬県安中市)から依頼を受けて開発した。すでに同技術を活用した振動削減リング「BRENNER(ブレンナー)」を製品化し、オプションとして販売している。今後はMCや旋盤向けの製品化に取り組む他、専用バランサの開発もメーカーに依頼している。

かいわ

- 執筆者:山添 重幸氏

- 住所:山梨県上野原市上野原3796

- 電話番号:0554・63・5551

記者の目

工作機械の振動問題は古くから課題とされてきた。これまでに多くの機械メーカーが問題解決に向けた開発を進めているが、いまだに問題を残しているの現状だ。今回、振動問題の一因とされる主軸アンバランスの原因と対策が明らかになった。今後の技術革新に期待したい(平)。

金型新聞 2023年10月10日

関連記事

耐蝕性超硬合金「Rタイプ」 シルバーロイの公式製品紹介・お問い合わせはこちらから 現場の課題 生産性向上のために、超硬合金金型の寿命をもっと延ばしたい。 提案・効果 一般的な超硬合金材質から、シルバーロイの最新の耐蝕…

月定額+多彩なアプリで製造現場の合理化を支援 アルム(金沢市)が開発したNCプログラム自動生成AIソフトウエア「ARUMCODE1」など、製造工場で役立つアプリケーションを揃えたプラットフォームサービスが、7月からサブス…

被削性3.5倍に 日立金属(東京都港区、03-6774-3001)はこのほど、被削性を従来品よりも約3.5倍に高めた冷間ダイス鋼「SLD‐f」を開発、8月から量産を開始した。自動車部品のハイテン化が進む中、金型の寿命向上…

切削加工品の見積もり、発注を効率化 双葉電子工業(千葉県茂原市、0475-24-1111)はこのほど、電子商取引(EC)サイト「フタバオーダーサイト」で6面体プレート材料の切削加工品を見積もり、発注できるサービスの提供を…