ダイヤモンドコーティングは工具寿命を向上させるために広く用いられている。一方でその表面粗さおよび高硬度ゆえに、モータコアやコネクタなどの製造用精密パンチが求める目的形状に加工するのが難しいという課題がある。本稿では極短パ…

レゾナック 大型外装部品に発泡成形技術を適用し、30%以上の軽量化を実現

レゾナック(東京都港区、髙橋秀仁社長CEO)は、独自の発泡成形技術を用いて、自動車の後部に配置されるバックドア用『アウターパネル』の試作品を開発した。現在同社が手掛ける外装発泡成形品では最大の大きさ。従来のソリッド成形品に比べて30%以上の軽量化を実現した。今後、実用化に向けて自動車メーカーに提案していく考え。

5月21~23日にパシフィコ横浜(横浜市西区)で開催された『人とくるまのテクノロジー展2025 YOKOHAMA』で初めて披露した。試作品の質量は2㎏と従来のソリッド成形品に比べて1㎏軽量化した。板厚を3.2㎜とすることで、2.8㎜のソリッド成形品と同等の剛性を確保させた。同社の発泡成形技術は薄肉成形をコアバック成形によって発泡させるため、軽量化と剛性確保を両立させている。

これまで同社が手掛ける外装発泡成形品は、2023年にトヨタ『レクサスRZ』で採用されたバックドア下部に取り付けられる『ガーニッシュ』が最大だった。今回開発した『アウターパネル』は従来品に比べ、約1.75倍の大きさとなる。

これまで大型部品への発泡成形技術の適用は、肉厚や形状、ゲート配置が複雑化するため、課題が多かった。同社では独自の材料や成形技術、金型技術を開発し、大型品の成形を可能にした。同社によると「この成形品のサイズで30%以上の軽量化率を実現できるのは当社だけだ」という。

発泡成形技術は近年、軽量化や樹脂使用量の削減などを背景に自動車産業を始め、さまざまな産業分野で需要が高まっている。自動車では特に内装部品での採用が進んでいる。その一方で、外装部品は内装部品に比べて耐環境性や外観品質への要求が厳しく、採用は限定的だった。

同社は2010年頃から発泡成形技術の開発に着手。独自の材料技術、成形技術、金型技術を開発し、微細な凹みや筋状のスワールといった発泡成形特有の外観不良現象を制御することで、外装部品への適用を可能にした。2016年に日産『セレナ』のドア下部に取り付けられる『サイドモール』に採用され、これまでに3社5車種の外装部品に採用されている。

現在適用する材質はポリプロピレンや、ABS樹脂。また、その他の樹脂材料やリサイクル材などの開発も進めている。今回開発したバックドアアウターパネルの試作品はポリプロピレンを適用した。

同社は今後、バックドアアウターパネルの実用化に向けて自動車メーカーに提案を進めていく他、さらなる大型品の開発も進める。「部品のサイズが大きくなればなるほど、軽量化効果は大きい。より大きな部品への適用に向けて開発を進めていきたい」(設計部の中野真吾部長)。また、発泡倍率向上、リサイクル材の適用などにも取り組んでいくとしている。

関連記事

金型材の高硬度化で需要が高まっている「高硬度材向け切削工具」。メーカー各社は、独自の被膜を開発したり、刃形状を改良したり、より硬度の高い材料を精度良く、効率良く加工するための開発を続けている。進化を遂げる注目の高硬度材向…

照度計などを手掛ける東京光電(東京都足立区、03-5613-7555)が、離型剤希釈倍率計の拡販に注力している。ダイカスト・鋳造メーカーなどを中心に提案を強化。これまで正確に把握することが難しかった離型剤の希釈率や液濃度…

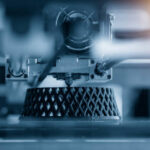

松浦機械製作所(福井県福井市、0776-56-8100)は、金属積層造形と切削加工ができるハイブリッド金属3Dプリンタ「LUMEXAvance‐25」を改良し発売した。従来機と比べて造形時間を短縮したほか、さらなる長時間…

著者は研削加工中、研削砥石に曲げ振動が生じていることを発見した。この振動から生じる微小な音(本研究では曲げ振動音と呼ぶ)をマイクロフォンにより測定することで加工状態の良否を識別できる技術を開発。その結果、ドレッシングイン…