4月22日付 (敬称略、カッコ内旧職) 常務取締役経営企画本部長兼管理本部長(常務取締役管理本部長)三井宏蔵 取締役常勤監査等委員(常勤監査役)白川裕之 取締役常勤監査等委員(常勤監査役)久保田千秋 社外取締役監査等委員…

トップ金属工業 工具と加工パスを改善し、加工時間を1/10以下に短縮【Innovation〜革新に挑む〜vol.12】

島根県中西部に位置する江津市。この日本海に面した自然豊かな町に工場を構えるのが、プレス加工用金型を手掛けるトップ金属工業だ。熟練技能者と最先端技術の融合による高品質な金型は自動車メーカーを中心に多くの顧客から高く評価されている。機械加工の現場では生産性のさらなる向上に向けて取り組みを進める。MOLDINOの工具を用いて加工改善に挑む同社を取材した。

車向け大物金型が主力

同社は1963年に東大阪市で創業。当時は自動車だけでなく、農機具や家電向けのプレス加工用金型も手掛けていた。80年代以降、大手家電メーカーが海外に生産移管を進めたのを機に自動車向けに特化。現在は自動車のルーフやボンネット、ドアなどといったシェルパーツの金型を主に製造している。

創業から約30年に渡って大阪で金型づくりを続けていた同社だが、94年に江津工場を設立。「部品の一体化や海外向け需要の増加によって、金型が大型化していた。対応するには既存工場では手狭になっていた」(林田栄三社長)。新設した同工場に大型設備を導入し、重量30tまでの大物金型の受け入れを可能にした。

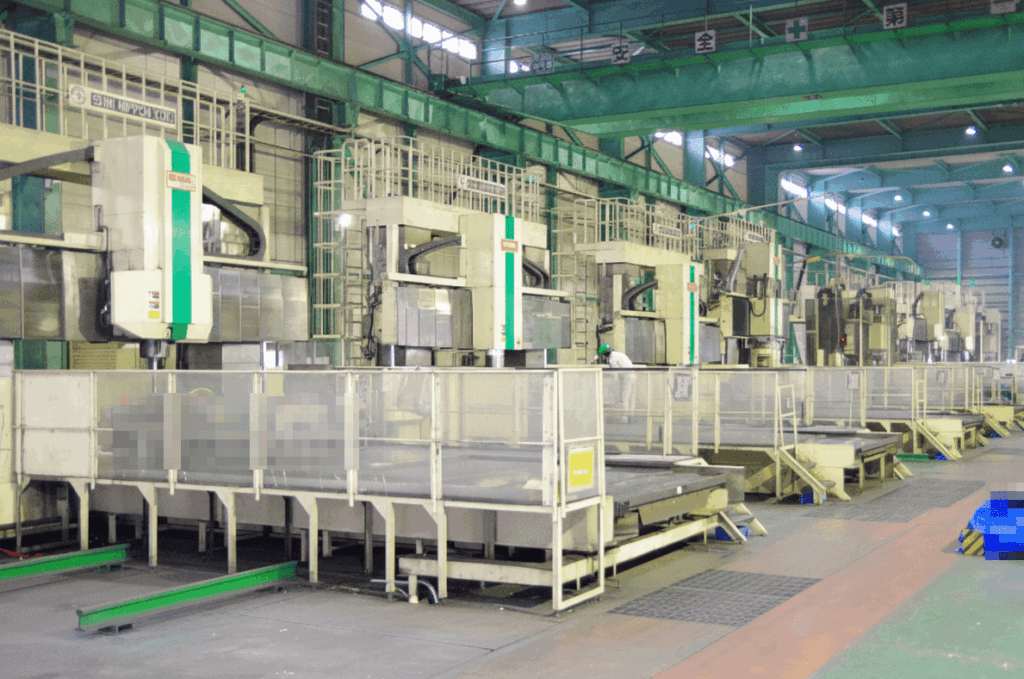

江津工場では現在、門型5面加工機9台、マシニングセンタ1台、トライプレス機2台が稼働している。同社が手掛ける全ての金型を生産し、月産10~13型ほどの生産能力を持つ。

熟練技能と先端技術の融合

同社の強みは熟練技能者による手仕上げ技術だ。「設計通りの金型に玉成できる力を持つ人材が若手からベテランまで幅広い年齢層にいることが当社最大の強み」(林田社長)。高度な技能を持つ人材を育成するために、職場内訓練(OJT)や資格取得に向けた講習会を実施する他、外部講師を招いた教育活動を行い、金型溶接などの専門スキルの向上にも取り組む。

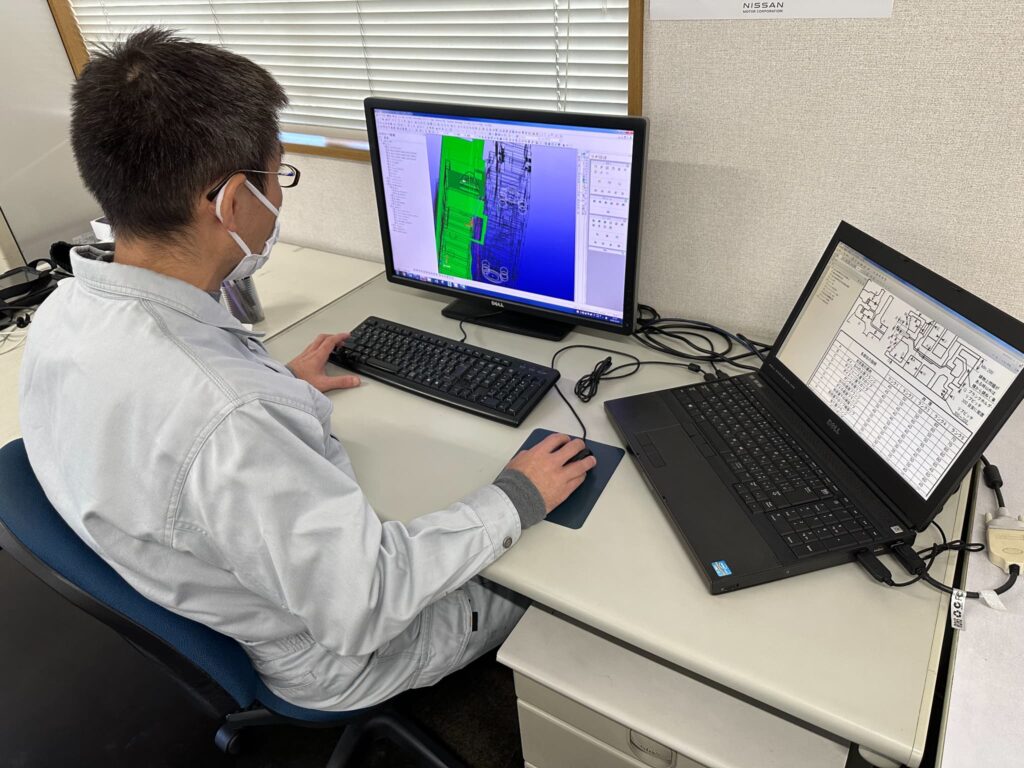

その一方で、先端技術の導入にも積極的だ。CAEや3D非接触測定器などを駆使し、熟練技能との融合を進める。特に機械加工は早くから自動化に着手。江津工場ではCAD/CAMを導入し、自動工具交換装置(ATC)を搭載した加工機にデータを流すことで自動加工が可能な仕組みを構築。従来のように人が機械に張り付いて加工する必要がなくなり、生産性が大幅に向上した。

「3次元形状加工も含めて完全自動化を実現した」(杉本伸恭工場長)。現在、9台の門型5面加工機を1シフト2人で担当している。

等高線加工に変更

2022年には加圧能力1500tのトライプレス機を1700tに増圧し、より大きな金型に対応した。その一方で、「ダイハイトがこれまでよりも高くなり、従来工法だと金型加工に時間がかかるため、見直す必要があった」(杉本工場長)。

特に課題となったのが上型のスライドガイド面の荒加工。従来は工具を軸方向に送る突き加工を採用していた。深い加工に対応でき、真直度の高い加工面が得られる反面、送り速度を上げることができず、加工時間が長くなっていた。

そこで導入したのが、MOLDINOのアルファ高送りラジアスミル「TR4F」。独自のインサート形状と不等分割方式を採用した同工具は、高速加工でも切削負荷とびびり振動が抑制されるため、従来の高送り工具に比べて送り速度を大幅に上げることができる。

同社は工具の導入とともに加工パスも変更。従来の突き加工から工具をワーク形状に沿って水平に動かす等高線加工に切り替えることで加工時間を大幅に短縮した。「通常の高送り工具で等高線加工に変えても加工時間はそれほど違わない。『TR4F』だからこそ成果を出すことができた」(機械係の山根敏宏氏)。

工具長400㎜で送り速度を毎分5000㎜まで引き上げ、1枚当たりの加工時間を半分以下に短縮。また、加工面の真直度も従来工法と同等レベルを実現した。「真直度の高い加工面が得られるため、深い加工だけでなく、浅い加工でも等高線加工を採用している」(山根氏)。

防振アーバで送り速度9倍に

また、金型の大型化による加工課題はガイド部だけではなかった。「底面加工でも工具の突き出し量が長くなり、送り速度が上げられず、加工に時間がかかっていた」(山根氏)。こうした課題を解決したのがMOLDINOの防振アーバ「AVアーバ」だ。アーバ本体に内蔵したダンパーがびびり振動を抑制する工具で、突き出しの長い加工でも高速加工を可能にする。

同社はφ63㎜の「AVアーバ」を導入。上型のタンカー取付座面の加工では、これまで毎分570㎜だった送り速度を約9倍の毎分5000㎜まで引き上げた。「びびりなしで加工でき、加工時間は約230分から約21・4分と10分の1以下まで短縮できた」(山根氏)。今後は段取り工程の効率化に取り組み、機械稼働率のさらなる向上を目指す考えだ。

人手不足が深刻化する中、杉本工場長は「人の技を機械に取り込む動きは今後さらに進んでいくだろう」と見通す。一方で、「技術の進化により、機械化の領域は広がっていくと思うが、人の技が必要な部分も残ると思う」とも語る。同社は今後も強みである熟練技能者と先端技術を融合した高い品質と納期対応で、世界をリードする金型づくりを続けていく。

会社概要

- 江津工場:島根県江津市松川町上河戸390‐19

- 電話:0855・55・0567

- 代表者:林田栄三社長

- 創業:1963年

- 従業員:73人

- 事業内容:プレス加工用金型および治工具の設計、製作

金型新聞 2025年12月10日

関連記事

自動化・省人化を促進 自動車部品の各種金型や試作部品を手掛けているアイジーエヴァース(愛知県刈谷市、0566・21・3287)は、刈谷市の半城土町に新本社工場を新築移転した。省人化・自動化を図る最新鋭の同時5軸加工機やパ…

ステアリングガイドやホイール、エンブレムなどの自動車部品をはじめ、建築関連やオフィス家具といった多様なプラスチック製品を製造する岡田電機工業(神奈川県横須賀市、岡田英城社長)。同社は50~280tの小型、中型クラスの製品…

ダイカスト金型部品メーカーのキャステックは折れたピンなどの破損原因を無償で解析するサービスを強化している。解析にとどまらず、改善策まで提案するのが特長だ。 サービスの開始は2006年。マイクロスコープや硬さ計など多様な検…

新日本工機(大阪府堺市、072-271-1201)は11月13日、JIMTOF会場内で、自動車メーカーの技術者らが、同社のマシニングセンタで加工した金型を評価する「金型仕上げ品評会」を開いた。 ブースに設けられたスペース…