培った技術活かす 自動車の電動化、医療関連や半導体関連需要の拡大などで、国内のものづくり産業に求められるものも大きく変化している。自動車の電動化ではモータやバッテリーなどの電動化部品や材料置換による軽量化部品などが増えて…

【特集】最新技術の使いこなし術

工作機械や工具、ソフトウェアなど金型づくりを支えるツールの進歩はすさまじい。こうしたツールの進化によって、加工精度は飛躍的に向上した。加工速度や微細化、自動化、計測技術なども数年前とは比較にならないほど性能や機能が進化している。ただ、こうした技術や製品は広く販売されている汎用的なものが多い。重要なのはそれらの最新で最高のツールを使いなし、いかにして自社の競争力を高めるかだ。本特集では、様々なツールを上手く使いこなしている企業の取り組みを紹介する。

目次

PART1:明工精機 鋼材とアルミで加工液使い分け

PART2:フジイ金型 低速高送り加工

PART3:入曽精密 超小径工具で微細加工

PART4:富窪精機 アンダーカットを5軸で

PART5:オカダ合金 金型と溶湯温度を計測

PART1

明工精機 鋼材とアルミで加工液使い分け モータ金型用ベース高精度に

機械には2種類のクーラントタンク

大型金型

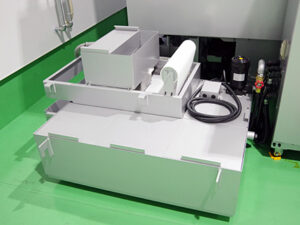

ダイセットやモールドベースなどの加工を手掛ける明工精機(長野県富士見町、0266-78-8533)が、岡本工作機械製作所の超精密門型平面研削盤「UPG‐CHLiシリーズ」を導入したのは、2020年末。これまで大物加工は、安田工業のジグボーラー「YBM1224V」でポケット加工は対応できていたが、平面研削加工は協力工場に頼っていた。

導入した「UPG‐CHLiシリーズ」の最大加工範囲は3m×1・2m。2m×1mで2μm以内の精度を保証しており、モータコアなど高精度ベースプレートの平面研削加工が可能になった。

同機には、鋼材加工用とアルミ加工用の2種類のクーラントタンクを搭載。被削材によって適したクーラントを使い分けることによって、これまで以上に高い寸法や面精度の加工を実現する。

また、安定した加工精度を維持するために、設置環境にもこだわる。工場基礎は地下1mまで掘り下げ、コンクリートで地盤補強し、工場外壁には特殊なパネルを使用。外部環境の影響を極限まで抑制し、室温は23度±1度で管理している。

今後は、全自動平面研削システム「MAP研削ソフトウェア」を活用し、加工時間の短縮に挑む。

■匠が選んだ機械超精密門型平面研削盤「UPG-CHLiシリーズ」 −岡本工作機械製作所−

超高精度平面加工を実現

リニアモータ駆動方式と可変静圧スライドを採用し、超高精度平面加工を実現する。オプションで、全自動で最短・最適な加工経路を算出する「MAP研削ソフトウェア」やテーブル上で計測可能な「NCゲージ」が搭載できる。

PART2

フジイ金型 低速高送り加工

時間短縮・面品位向上

焼入れ前なら加工時間を半減、仕上がり面も向上する

焼入れ前なら加工時間を半減、仕上がり面も向上する

フジイ金型(愛知県扶桑町、0587-93-1101)はダイカスト金型専業メーカー。800㌧までの鋳造機に対応した金型を平均で25型/月以上生産している。主にエンジン部品や電子部品など自動車部品向け。

「ものづくりはQCDを追求しなければ」という藤井寛達社長の思いから、約7年前に加工を見直すプロジェクト「CNP(チャレンジ・ニュー・プロセス)を立ち上げた。

そんな中、出会ったのが金型コンサルの低速高送りによる加工革新だ。「最初は、セミナーを聞いても加工サンプルを見ても、信じ難いと思った」と安田大輔製造課長は笑う。藤井社長の決断で検証を開始。そして採用されたのが、オーエスジーのフェニックス(PHX)エンドミルを使った低速高送り加工だった。

「焼入前なら、加工時間が半減。焼入後でも3~4割は短縮できている。深彫りもできるので放電加工は角のみ。工具寿命が延びて工具交換が減り、仕上がり面品位も向上した」と安田課長。「従来、4工程必要だったが、粗からいきなり仕上加工ができるので、工具の種類・本数も減らすことができた」と良いことづくし。3D形状加工の70%以上でPHXを使用しているという。

■匠が選んだ工具フェニックスエンドミル「PHX」 −オーエスジー−

切れ味と刃先剛性を両立

PHXエンドミルは、強スパイラルギャッシュと3次元ネガ形状により、切れ味と刃先剛性を両立。切削熱も削減し、長寿命化を実現している。

びびり易い深い部位の直彫り加工を可能にし、金型加工の大幅な時間短縮を可能にする。

PART3

入曽精密 超小径工具で微細加工100㎛のサイコロを加工

100㎛のサイコロ

ワーク自動持ち替えロボ

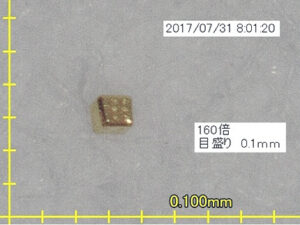

高い微細精密切削技術で知られる入曽精密(埼玉県入間市、04-2934-4633)。その技術力の象徴ともいえるワークの一つが世界最小で1辺の長さが100μmのサイコロ(写真)だ。

切削の溝幅は1μmという細さ。この加工を実現したのは、自社開発した精密位置決めできるワーク自動持ち替えロボット「ORIGAMI」と、日進工具の超微細加工用ボールエンドミル「マイクロボール」だ。

かつて300μmのサイコロを加工した際、あい路となったのが「工具径のサイズ」(齋藤清和社長)。そORIGAMIの時出会ったのが当時世界最小だったR0・03のマイクロボール。100μのサイコロでは3分の1サイズのR0・01の工具で加工した。日進工具を採用した理由について「刃先先端Rとシャンクの中心軸がぴったり合っているから。この工具が無いと実現は不可能だった」という。

マシニング加工の第一人者と言われる齋藤社長は、切削加工で重要な技術要素を「機械の分解能と切削工具の性能だ」という。だからこそ「加工を進化させるには性能の良い小径工具が必要で、日進工具はもはや同志」と笑う。自身については「これからもずっと最高の切削加工を追求し続けたい」。

■匠が選んだ工具ボールエンドミル「マイクロボール」 −日進工具−

Rサイズ0.005から標準化

世界で初めてRサイズ0.005から標準化を実現した超微細加工用超硬ボールエンドミル。日進工具独自のR部の形状を採用したことで、高い仕上げ面が得られる。アルミから一般鋼まで幅広い加工に適応できるのが特長だ。

PART4

富窪精機 アンダーカットを5軸で焼きばめ用い深彫加工

スリムなホルダで干渉抑制

高バランスで深彫・高精度加工

ゴム金型に特化し、高精度加工を誇る富窪精機(愛知県春日井市、0568-31-2520)。主な製品は自動車の防振ゴムで、9年前からは、燃料電池車(FCV)の燃料電池用セパレータ金型も手掛けている。大型の5軸加工機2台を使いこなし、±1℃に制御した恒温室では超高精度なミリング加工で最先端製品の金型を製作している。

元来、ゴム金型はアンダーカットが多い。そのため、5軸加工機の活用が有効になる。

富窪俊一社長は「高精度加工と5軸加工機の使いこなしがわが社の強み」としており、「小径・超高速加工で高精度に加工できるホルダを探した」と林雅典製造1課リーダー。

「コレットホルダやハイドロチャックでは、15万回転などの高速で使用すると、遠心力で把握力が低下する」「色々試した結果、精度的にも剛性的にも最良で、加工条件を上げることができた」「スリム形状なので、干渉しにくく深彫りが可能」と、MSTのスリムラインを採用した。今では殆どがスリムラインに揃えられている。各加工エリアごとに焼きバメ装置も設置している。

今後は、高精度加工技術を活かして、特殊な部品加工にも進出する考えだ。

■匠が選んだ機器焼きばめホルダ「スリムライン」 −MSTコーポレーション−

精度や剛性兼ね備える

焼ばめホルダ「スリムライン」は、精度・剛性・把握力・バランスを全て兼ね備えた究極のホルダである。4000種類のラインナップから最適な形状が選択でき、重切削から微細精密、5軸や深彫りに至るまで、あらゆる加工シーンに対応。

PART5

オカダ合金 金型と溶湯温度を計測アラート通知、不具合防ぐ

リアルタイムで温度変化を把握する

持ち運べる

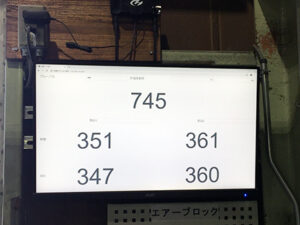

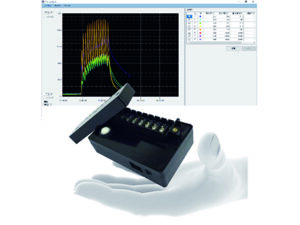

アルミ合金鋳造を手掛けるオカダ合金(石川県かほく市、076-283-4222)が、匠ソリューションズの金型温度計測ワイヤレスシステム「TWINDS‐T」を導入したのは、2020年初め。金型温度と溶湯温度を見える化し、不良品の発生を未然に防ぐことを狙った。

温度の管理は、アルミ合金鋳造の品質を左右する大きな要素の一つ。同社は「TWINDS‐T」を導入したことによって、これまで難しかった金型温度と溶湯温度の常時計測が可能になり、リアルタイムでの状態監視や温度変化の傾向を把握することが可能になった。

「TWINDS‐T」には固定型用と可動型用の2つの熱電対を接続。モバイルバッテリーを搭載することで、持ち運びを可能にし、どの鋳造機にも取り付けることができるような工夫を施した。

サーバーを介して現場に設置したモニタと接続し、計測した温度を常に表示。予め設定したしきい値を超えたり、下回ったりするとアラートが通知される仕組みを構築し、未然に不具合や不良品の発生を防ぐ。

今後は生産管理システムと連携させ、不具合の原因分析や温度制御に取り組むほか、人材育成にも活用していく。

■匠が選んだ計測器金型温度計測ワイヤレスシステム「TWINDS-T」 −匠ソリューションズ−

リアルタイムで温度監視

リアルタイム(0.1秒ごと)で温度モニタリングが可能な計測システム。ワイヤレス(Wi-Fi)でデータを送信できるため、生産作業を邪魔しない。また、「IP67」相当の防塵・防水機能を持つ。

記者の目

最新鋭の機械や工具、システムを駆使する企業の使いこなし術を紹介した。各社共通しているのは、ただ単に最新製品を導入するのではなく、どう使えば良いかを技術者や経営者が真剣に考え抜いているということ。機械や工具が進化し、技術者はかつてのような熟練した技能が無くても金型がつくれるようになっている。ただ、機械や工具の性能を最大まで引き出せるのは人間であることに変わりはない。いかに考え、工夫することができるかが、最新技術の使いこなしには重要だ。

金型新聞 2021年3月10日

関連記事

目次PART1:日本工業大学専門職大学院専任教授 小田恭市氏インタビューPART2:人材確保編PART3:人材確保編PART4:金型経営者に10の質問PART5:あの指導が成長につながったPART6:記者の目 PART1…

ダイカスト関連技術が一堂に会する「2022日本ダイカスト会議・展示会(j-dec2022)」が11月10日から12日までの3日間、パシフィコ横浜(横浜市西区)で開催される。主催は日本ダイカスト協会。展示会にはダイカストマ…

岐阜大学が2018年に3カ年の研究開発である「スマート金型開発拠点事業」を始めた。労働人口減少時代を想定し、従来にはない高効率な生産システムの確立を目指し、金型を使った量産システムの不良率ゼロを目標に掲げる。同事業は文…

技術と経営 両輪が必要 理念貫き外需開始 金型メーカー座談会 若手経営者が語るー業界の魅力高めるためには 第一部ー 新春座談会・第二部は「海外展開」、「金型経営に必要な要素」がテーマ。「外需を取り込む」「内需に絞る」と各…