ワークの形状を測定するため加工機から取り外し、再び同じ状態に戻すのは極めて難しい。しかしその課題を解決する技術の一つとして近年、注目されているのが機上測定だ。今回の金型テクノラボは、金型メーカーが測定時間の短縮や加工ミ…

【金型テクノラボ】三菱商事テクノス SKD61相当の金属、3Dプリンター用粉末

ダイカスト金型などで使用され始めた金属3Dプリンター。しかし、造形で広く使われる粉末材のマルエージング鋼では熱伝導性が低いなどの課題もあり、SKD61相当の粉末材の開発が求められていた。今回、三菱商事テクノスと大手素材メーカーが共同開発した「SKD61相当金属パウダー」(MTS Additive Mold Steel以下MAMS)の特長や応用事例を紹介する。

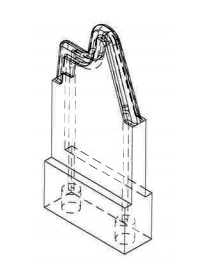

自由水管を巡らせた金型の入れ子(イメージ)

はじめに

ダイカスト型では環境負荷への軽減から離型剤の塗布を減らしたいという要求が高まっている。しかし、離型剤レスは冷却機能が低下し、サイクルタイムが悪化するなどの課題があった。それを解決できる技術として、自由形状の水管が造形できる金属3Dプリンターが注目されている。

しかし、金属3Dプリンターで一般的に使われる粉末材のマルエージング鋼は①熱伝導性が低い②マルエージング鋼とSKD61のハイブリッド造形だと境界面が破損する③輸出手続きが煩雑などの課題があった。

これらを解決するためにSKD61相当の粉末材料が求められてきたが、SKD61系鋼材の造形は実用化が困難だと言われてきた。今回、三菱商事テクノスは大手素材メーカーと共同でMAMSを開発した。さらに世界で初めて密度99.996~8で造形できる造形条件を確立。量産用のダイカスト金型への実用化を可能にした。

マルエージング鋼では、薄肉設計が必要でワレによる水漏れ発生の懸念

MAMSは高熱伝導性のため、肉厚にでき、冷却効果も高く設計の自由度もアップ

MAMSの特長

MAMSはアルミダイカスト型部品に最適の高熱伝導率材である。高い熱伝導性を実現したことで①冷却効率の向上によるサイクルタイムの短縮②肉厚設計が可能になることによるクラック防止③型寿命アップによるトータルコストの削減が可能となった。

マルエージング鋼では冷却効率向上のため、水冷管から型表面を薄肉設計にする。だが、肉厚不足による低強度でワレによる水漏れの懸念があり適用部品が限定され、採用に踏み切れないケースもあった(図①)。

その課題もMAMSでは解決できる。高熱伝導性で厚肉設計でも冷却効率を確保でき、肉厚化によりワレ許容量アップと水冷管形状の設計自由度が向上した。(図②)

MAMSの特性

MAMSは次の特性を持つ。①造形物の硬さ=造形時の割れ発生を抑制する造形が可能。造形後の焼戻しで硬さ調整が可能である(残留応力解放のため550℃以上での焼戻しを推奨)②高い熱伝導性=マルエージング鋼と比較し、高い熱伝導率を実現③引張強さ=0.2%耐力は同じ型硬さのSKD61系鋼材と同等④高衝撃値=低炭素化の効果で衝撃値は同じ硬さSKD61系鋼材に比べて高くなる。(詳細な実証データはお問い合わせください)。

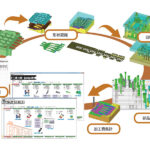

ハイブリッド造形などの応用例

全形状をフル造形するのではなく、従来工法で加工を施した土台に、先端の自由水管形状部分のみを造形付加するハイブリット造形で製作(イメージ①)。従来、土台はSKD61鋼材、造形部はマルエージング鋼という組み合わせしかなく、熱膨張係数の違いから、量産時に土台と造形部との境界面からクラックが入るなどの課題があった。MAMSとSKD61の組み合わせにより、土台と境界面でのクラック発生を低減することができる。

流体研磨技術

金属3Dプリンティングの特有の課題は、造形肌の粗さである(ザラザラしており、Ra50μm前後)。自由水管内の表面粗さを整えることで、水管内に残る造形肌の凹凸を起点にしたワレを抑える効果が期待できる。さらに、金型寿命の向上につながる可能性がある技術として「流体研磨技術」が有効である。

世界に勝つ付加価値創出

日本は金属3Dプリンティング技術で後れていると言われているが、日本こそ金属3Dプリンティング技術を使いこなせるモノづくりの歴史がある。金属3Dプリンティングで作られる製品の大半が、必ず後加工や他の要素技術との組み合わせが必要だからである。

もっと言うならば、要素技術(例えば、表面処理、複雑精緻な切削、研削技術)分野で、日本は世界をリードしているので「日本の要素技術+金属3Dプリンティング技術=世界に勝つ付加価値」を創出できると信じている。特に、日本のお家芸である金型技術は圧倒的な技術力があり、金属3Dプリンティング技術の活用を組み合わせることで、世界に負けない付加価値を創出できると考えている。

執筆者

三菱商事テクノス

アディティブ・マニュファクチャリング・ソリューション部

営業担当 小柳 宏文氏(Oyanagi Hirohumi)

造形担当 丸岡 敬史氏(Maruoka Takashi)

神奈川県大和市中央林間7‐1‐1

TEL:046-271-6580

記者の目

金型への適用が進んできた金属3Dプリンター。しかし、一気に拡がらない理由の一つに適用材料の少なさがあった。SKD61相当材が使えるようになると、用途の拡大も期待できる。金型づくりを変える可能性を秘めるだけに、ハードだけでなく、金属3Dプリンターに関する材料の進化は今後も追いかけたい。(山)

金型新聞 2021年3月10日

以下、英訳版

【Mold Techno Lab 】Development of powder for metal 3D printers equivalent to SKD61 <br>Mitsubishi Corporation Technos

A metal 3D printer that has begun to be used in die casting molds. However, maraging steel, which is a material widely used in additive manufacturing, has problems such as low thermal conductivity, and the development of a material equivalent to SKD61 has been required. This time, we will introduce the features and application examples of “SKD61 equivalent metal powder” jointly developed by Mitsubishi Corporation Technos and Daido Steel.

関連記事

機械の性能を最大限発揮させ、生産性を向上させるには、非稼働時間をいかに減らすかが重要になる。その肝となるのが、人や機械の稼働を最適化し、生産性の高い工程を組むことができる生産管理システムだ。近年は、工場全体や海外など複数…

成形効率や品質向上を提案 非鉄金属や銅などを扱う専門商社の白銅(東京都千代田区、03-6212-2811)が金型向け銅合金の拡販に注力している。昨年からマテリオン社(米)の銅合金「モールドマックスHH」を国内で唯一在庫…

生成AI、5Gの進展や、EV化による電子部品の増加により、半導体市場の継続成長が見込まれている。同時に半導体を熱・光・物理的衝撃などの外的要因から保護するための半導体封止に用いられる半導体封止金型の需要も増加傾向にある。…

金型・部品加工の見積作成における最大の課題は、相応の専門知識がないと見積作成が困難であるという点だ。そのため、熟練者の経験への依存度が高く、さらに加工業者間での金額差異の問題も発生している。これらの課題に対して、半自動化…