金型や部品の造形で金属AMを活用する際、必ず指摘されるのがコスト。装置の価格はもとより、粉末材料が高価なことに加え、設計や解析などに多くの工数が発生するため、どうしても製造コストは高くなる。一方で、高い冷却効果による生産…

自動化で年4400万円のコスト減 月平均600時間稼働【自動化で変わる金型メーカー】

生産性の向上、人手不足への対応、人を介さないことによる品質向上—。目的や狙いは様々だが、金型メーカーにとって自動化は待ったなしだ。しかし、自動化には様々な変化が伴う。機械設備の内容もこれまでとは異なるし、自動化を進めるためのスキルや人材育成の内容も違ってくる。費用対効果をうまく見極めれば、キャッシュフローも大きく改善する。自動化を進めるには、様々な変化への対応力が求められる。本特集では自動化で変化する現場や各社の取り組みを取材した。

松野金型製作所 自動化システム「MOLD720h」

月720時間—。自動化による稼働時間としては最高の数字だ。樹脂型を手掛ける松野金型製作所は「MOLD720h(以下720)」という自動化システムを構築し、「最高で720時間、大体月平均600時間」(松野行秀会長)のマシニングセンタ(MC)、放電加工の稼働時間を可能にしている。

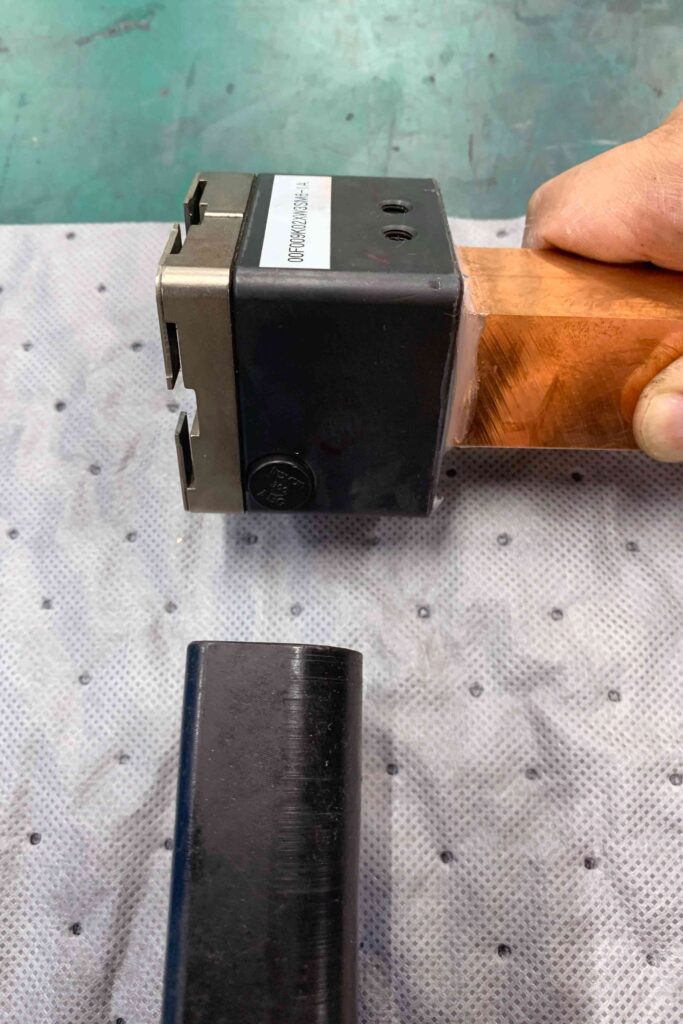

720は簡単に言えば、機械を止めないための完全外段取りの自動化システム。しかも、測定ポイントを工夫するなどして、MCによる電極加工、型彫放電と一連のプロセスを経ても、加工精度10μm以内に抑えた。

さらに、CAD/CAMから測定までの加工情報をIDリーダで読込み、パソコン上で情報を一貫管理できるようにした。これにより「誰がどこで何を加工しているのかを明確にした」(松野会長)。

では、この自動化システムでどれほど経営(収益)面に貢献したのか。損益計算書や貸借対照表への影響は「仕事によって価格が変わるので評価しづらい」(松野会長)ため、直接的な数字のみを計算してもらった。

まずは人件費。720を構築したことで、従来は放電もMCもそれぞれ3人で4台を見ていたが、2人で4台を担当できるようになり、「放電とMC合わせて二人分の人件費(約800万円)を抑制できた」という。

稼働率向上の効果はもっと大きい。「以前は300時間の稼働が普通」だったそうだが、今や600時間が平均。仮に機械チャージを5000円とした場合、1台当たり月300時間増加したので、150万円の生産性が向上し、放電とMC2台で、月300万円の内製能力が向上したことになる。

年換算すると3600万円分のコストセーブに成功した。人件費と合わせると「単純な計算上は、4400万円のコストセーブにつながった」(松野会長)。費用対効果でも投資額は約1億2000万円で、3年弱で元を取ったことになる。

驚くのは720を構築したのは2004年だということ。リーマンショックの影響で、今とは単純に比較できないが、720の効果もあって「当時売上は倍近く伸びた」。また、「『やればできる』という雰囲気が醸成されたことも効果の一つだった」と話す。

今後は、手動で行っている放電加工の電気条件の設定を自動化するなど、さらなる効率化を進めるという。「トコトン自動化を進め、人でしかできない部分を強化し、精度コストともに『圧倒的』な存在を目指したい」。

- 本社:佐賀県三養基郡基山町長野350‐1

- 電話:0942-81-7000

- 代表者:松野行秀会長

- 設立:1975年

- 従業員:30人

- 事業内容:射出成形金型の設計製作など。

金型新聞 2022年9月10日

関連記事

山中社長が考える勝ち残るカギ 「市場拡大」 技術力で多大な開拓の余地 司会 国内需要が縮小するなかで海外市場の開拓は多くの金型メーカーの課題です。山中社長(ヤマナカゴーキン)は勝ち残るカギに「市場拡大」を挙げられました。…

日本の価値はどこにある 量産支える金型や知見 松岡 先ほど松野さんが安く作ると話されましたが、私は金型を安くしたくないですね。金型は本来高くなきゃいけないのに、どんどん下がっています。持続的に経営をしていくためにも、値段…

次の成長市場はどこだ インド、ブラジル、メキシコ、トルコに期待 本紙 山本さんは今後金型需要が伸びる市場はどこだとみていますか。 山本 松野さんが指摘されたようにインドは間違いなく拡大します。松野さんの提携先がある地域は…

工程集約で短納期化 自動車や家電、住宅設備向け精密プラスチック金型を手掛ける三洋技研(名古屋市西区)は1987年に設立し、顧客の開発案件から金型設計・製作、トライ(30~150t)までの体制を確立。熱可塑性樹脂から熱硬化…