精密金型の製造では、エンドミルでの切削やワイヤー放電加工の後に成型研削を行うのが一般的。しかし、研削量が少なく加工に時間がかかるのが課題だった。本稿では、ワンパスでミリ単位の材料除去を可能とする「クリープフィード研削技術…

【金型テクノラボ】CGTech 切削パスの最適化/ソフトによる加工の安定化

現在、大半の企業で切削条件の変化に応じて送り速度を調整しない、最適ではないNCプログラムが使われおり、多くの時間とコストを費やしている。残念なことに、この非効率的な加工に気づいていない企業が多い。この問題を解決し、時間節約、金属除去率の向上、工具寿命の改善、そして高い生産性を実現する、切削パス最適化ソフトの活用方法を紹介する。

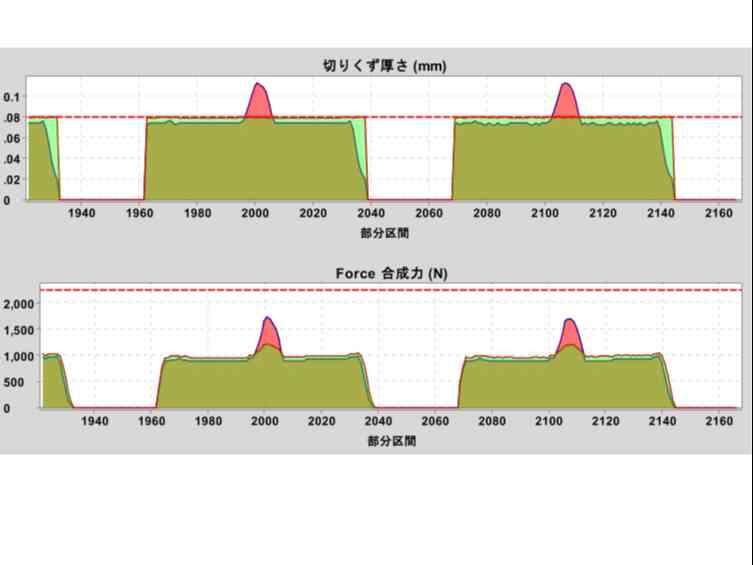

切りくず厚さをどう制御

切削加工において重要なパラメータである最大切りくず厚さ(hex)は、生産性と信頼性の高いフライス加工を実現するための最も重要なパラメータの一つである。hexの小さい薄い切りくずは、切れ刃に過剰な負荷がかかりチッピングや工具破損の原因となる。

一般的なCAMで生成したツールパスは複雑な部品形状によって変化する切削条件を考慮・調整していないため、切りくず厚さにばらつきが生じやすい。ただ近年では、複数のCAMメーカーが高能率加工を提供しており、生産性や工具の切れ味を向上させるために、チップの厚みを一定に制御しようとしている。

これらのツールパスは連続した滑らかな接戦動作を行い、工具の嚙み合わせ角度を制御したり、切り込み幅を変化させたりすることで切削条件の変化を抑えている。

実加工とソフト上で差異

しかし、生成されるツールパスの制御は切削前の形状データに対してのみ行われており、実際の加工と異なる場合がある。例えば、ツールパスの入口と出口では、切り込み幅が小さくなっているにも関わらず、送り速度が変わらない。このため、切りくず厚みは小さくなり、切りくず厚さは本当の意味で一定になっていないケースがある。

また、切削中の状況を見て制御しないので、材料に溝や穴がある、あるいは生成されてしまった際は、無視されてしまうので、完全で正確な切削条件を求めるユーザーには不十分な場合がある。

切削負荷を一定に

最適化ソフトでは、切りくず厚さを制御するとともに、材料によって変わる切削負荷を一定に保つよう送り速度を制御することができる。切削負荷を制御すると、過剰な切削力や工具のたわみなどのデータを追跡することができ、問題解決につなげることができる。

NCコード上の切削負荷を予測する手法としては以下の2点がある。

①有限要素法を用いて得た解析データから材料の切削負荷係数を同定した値と、NCコードで材料を切削した時に解析できる切削パラメータを計算させる手法。

②実際に切削した時の切削負荷を動力計で計測・処理し、切削負荷係数を取得後、同じくNCコードで材料を切削した時に解析できる切削パラメータを計算させる手法。

どちらの手法も切削負荷を予測し、送り速度を変化させ加工状況に合わせて切りくず厚さと切削負荷を最適にする。

最適化の手法

ここでは、CGTechの切削シミュレーションソフト「ベリカット」を例に②の最適化方法を紹介する。

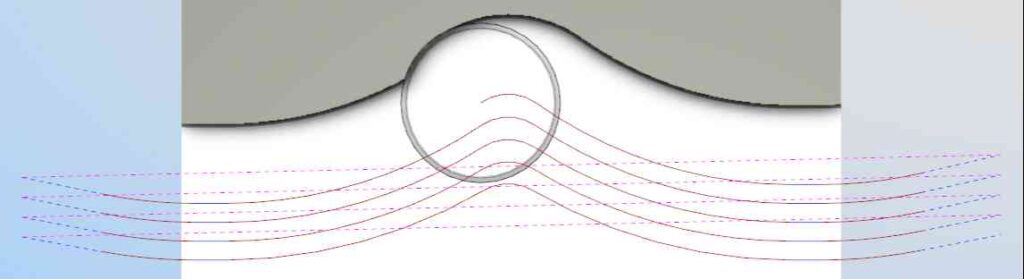

図1はベリカットで最大切りくず厚さを制御した時のグラフである。破線は制御したい値を示しており、最大切りくず厚さは0.08㎜となっている。このグラフでは切りくず厚さが一定に保たれていることを示している。0.08㎜を超えている突起部分は、制限を超えた値を送り速度を減少させることで一定にし、0.08㎜に満たない部分は制限値まで送り速度を増加させることで、一定にする。

図2は、図1の0.08㎜を超えた突起部分の加工状態を示している。インコーナー部分は送り速度が一定だと最大切りくず厚さが大きくなるので、送り速度を減少させ一定にしている。最適化ソフトでは、このように最大切りくず厚さや切削力を計算し、送り速度を調整することで切削条件を最適化する。

最適化のメリットは

金型加工で切削条件を一定にさせることのメリットの一つに、Belag(コーティングを施した工具で切削に生成される酸化物系保護膜)の安定形成につながることがある。Belagを形成させると工具刃先を保護できるので、工具寿命向上につながる。

また、形状倣い加工で表面粗さを決定する時に高精度を目指すと加工時間が長くなるが、安定した条件にして送り速度を改善することができれば、切削時間を短縮することも可能になる。

切削条件は最適化ソフトで安定化させることができるので、工数をかけずに効率をあげ日々の作業が楽になることを願う。

記者の目

切削加工の時間短縮には高性能な機械や工具に加え、効率的なNCプログラムが不可欠だ。今後更なる効率化を目指すには、これまで手付かずだったことも多い、NCプログラムの最適化ツールはより重要なる。また、未経験者への教育やサポートなど、使い方によっては効率化以外にも有用なツールとなりそうだ(山)。

CGTech

- 技術部 今井 健人氏

- 東京都豊島区1-5-5エルグビル3F

- TEL:03-5911-4688

金型新聞 2021年12月10日

関連記事

AIでNCプログラムの最適化さらに早く CGTech(東京都豊島区、03-5911-4688)はこのほど、NCプログラムで切削加工のシミュレーションを行う「ベリカット」の新版「9.1」を発売した。 今回のバージョンアップ…

自動化の仕組みづくりを支援 ソディックはハードだけでなく、工程間のさまざまなデータをつなぐ自動化の仕組みづくりを提案している。その肝となるのが、加工や計測プロググラムなどの「情報伝達を自動化する」(プロダクションイノベー…

リードタイム短縮・ 操作性や剛性を向上 OKK(兵庫県伊丹市、072-782-5121)は主力の立型マシニングセンタ「VMRシリーズ」をモデルチェンジした。モジュール(機械構成要素)として生産できるように設計レベルから見…

ワークの形状を測定するため加工機から取り外し、再び同じ状態に戻すのは極めて難しい。しかしその課題を解決する技術の一つとして近年、注目されているのが機上測定だ。今回の金型テクノラボは、金型メーカーが測定時間の短縮や加工ミ…