自動車の電動化によって、手掛ける金型が変化している金型メーカーは少なくない。ダイカスト金型メーカーの小出製作所(静岡県磐田市、0538・37・1147)もその1社。これまで主力だったエンジン関連の需要が減り、モータやバッ…

三菱自動車工業が取り組む金型磨きレス 手磨き以上の面粗さ、製造工数の削減を実現

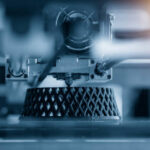

三菱自動車工業は加工工法を改善し、金型磨きレスの実現に向けた取り組みを進めている。仕上げや組付けなど金型の品質を決める領域は人を介する必要があり、磨き工程もその一つ。磨きは人の感覚や細やかな動きを求められることが多く、熟練技能が必要とされる。加えて、時間や人手もかかるため、可能な限り機械加工で追い込み、磨きを減らすことが望ましい。同社は、立方晶窒化ホウ素(CBN)のラジアス工具などを活用し、機械加工による「金型磨きレス工法」を考案。人による磨き作業を減らし、手磨き以上の面粗さ、製造工数の削減を実現した。

同社の金型を製作する板金樹脂生産技術部の治工具課では従来、型費低減・日程短縮に取り組んでいる。また、「人にやさしい金型づくり」を目指しており、できるだけ人の作業を減らすことが求められている。これらの背景から、金型磨きレスに向けた取り組みが始まった。

面粗度が改善し、製造工数は約20%減、日程は約6%減

機械加工による磨きレスを実現するため、同社は2020年に平面形状のテストピースで検証を開始。面粗さや加工時間、工具寿命などの観点から、最適な加工条件を模索した。加工条件の設定で、検討を重ねたのが切削速度。「ボールエンドミルの場合、先端中心部で加工するため、回転軸による実切削速度が0となり、むしれが発生する。それを防ぐため、傾斜加工で検証した。また、最下点が外周となるラジアス工具も試した」(板金樹脂生産技術部 岡崎治工具課 伊藤嘉規氏)。

ピックフィード(工具移動量)の設定も重要だ。「ピックフィードを小さくするとカスプハイト(削り残しの山の高さ)も小さくなり、面粗度が改善される。しかし、加工時間が長くなるデメリットもあるため、バランスの取れた最適な値を探る必要があった」(伊藤氏)。

平面形状のテストピースで検証を重ねた結果、摩耗性や耐熱性に優れたCBNラジアス工具、ピックフィード0.4mmの加工条件を設定し、磨きレス工法として採用した。手磨きによる平均面粗さがSa0.37μmに対し、磨きレス工法ではSa0.14μmを実現。手磨き以上の面粗さまで仕上げることが可能になった。

22年には、実型のテストピースで検証を開始。従来工法の場合、Sa1.18μmなのに対し、磨きレス工法ではSa0.71μmとなり、実型においても、成果を得ることができた。磨きレス工法により、工数も削減された。「加工時間は増えたが、初回トライアル(T0)までの製造工数は約20%減、日程についても約6%削減できた」(杉浦敏 岡崎治工具課長)。

また、コンピューター利用解析(CAE)の結果と磨きレス工法を適用した成形パネルを比較。流入量一致率は92%となり、成形性においても一定の成果を得た。現時点で、同社が手掛けるフロントドアアウターや中型のフードアウターなど約10型に磨きレス工法を適用。「品質玉成の段階で問題が発生した場合は磨きが必要だが、初回トライアルまでは磨きレスを実現できている」(杉浦課長)。

加工機の恒温化や工具間段差への対応を進める

実型に磨きレス工法を適用した際、課題となったのが筋の発生だ。当時、仕上げ用の加工機は2台あり、その内の1台で加工した際、金型に筋形状の不具合が発生していた。原因を調査した結果、室温の急激な変化による工具位置の変化が一因と判明。「不具合が発生する加工機は大扉の近くにあり、扉の開閉が頻繁に行われていた。そのため、温度の上下動が大きく、加工機の熱変位補正の許容範囲を超えてしまい、工具の刃先位置が変わることが分かった。3℃の温度変化があった際、工具の刃先位置が6μm変化していた」(杉浦課長)。加工機の近くにある大扉を閉め、室温変化の影響を少なくした状態で加工した結果、筋の不具合が発生しなくなった。「今後の設備投資で大扉のシャッター化を予定している。また、加工機付近に壁を作り、気流をコントロールすることで、加工機の恒温化を進める」(杉浦課長)。

複数工具による加工時の工具間段差も課題の一つ。工具摩耗により、加工の終盤で工具間段差が大きくなり、段差がパネルの成形性や外観に悪影響を及ぼす。同社は工具間段差を小さくするための対策として、中仕上げ加工の精度向上を推進。仕上げの削り代を少なくし、工具摩耗を低減するのが狙いだ。「現状は0.15mm仕上げ代を残している。0.1mmもしくは0.05mmまで精度を上げるため、試行錯誤しているところだ」(杉浦課長)。また、小径工具1本で全面加工することで、工具間段差をなくす方法も検討しているという。

今後について杉浦課長は「磨きレス工法で使う複合機は現在3台だが、今後数台追加予定。加工機の恒温化や工具摩耗などの課題解決に加え、設備投資を進めることで、磨きレス工法の適用範囲を広げたい。大型のサイドアウターの金型まで磨きレスにするのが目標だ」と話した。

関連記事

部品事業が好調を維持 鈴木の2021年7—12月期決算は、売上高117億4100万円(前年同期159億3100万円)となった。「収益認識に関する会計基準」の適用で、前期とは単純比較できないが、金型事業は低調な一方、部品事…

バングラデシュ企業との提携先を募集 製品開発支援、成形・金型の若手技術者育成事業を手掛けるIMS(大阪市平野区、06-6743-7893)は、製造業から飲食業など幅広い業種を手掛けるバングラデシュの老舗財閥企業と顧問契約…

インドに新工場、28年の稼働目指す 金型用の中子抜き油圧シリンダを手掛ける南武(横浜市金沢区、045・791・6161)はインドに進出する。昨年11月末にインド北部に工場用地を取得し、2028年の本格稼働を目指し、工場を…

22年4-6月期納入分から 日立金属(東京都港区、03-6774-3001)はこのほど、原材料・副資材の価格およびエネルギー・輸送コストなどの高騰に伴い、2022年4‐6月期納入分から工具鋼など全製品で価格を改定すると発…