工作機械見本市であるメカトロテックジャパン2023(主催:ニュースダイジェスト社、共催:愛知県機械工具商業協同組合)が2023年10月18~21日の4日間、ポートメッセなごや(名古屋市港区)で開催される。次回展より1号館…

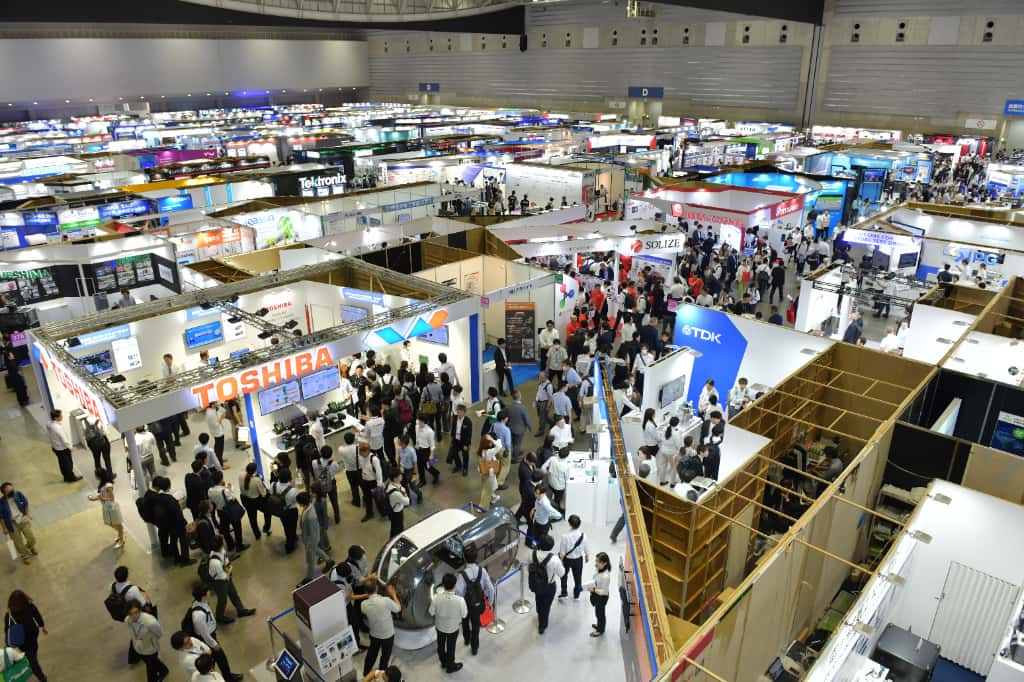

元自動車メーカーの車体領域責任者が見た「人とくるまのテクノロジー展2025@パシフィコ横浜」

自動車業界の今後(未来予想図-Ⅱ)今回の観点・総論

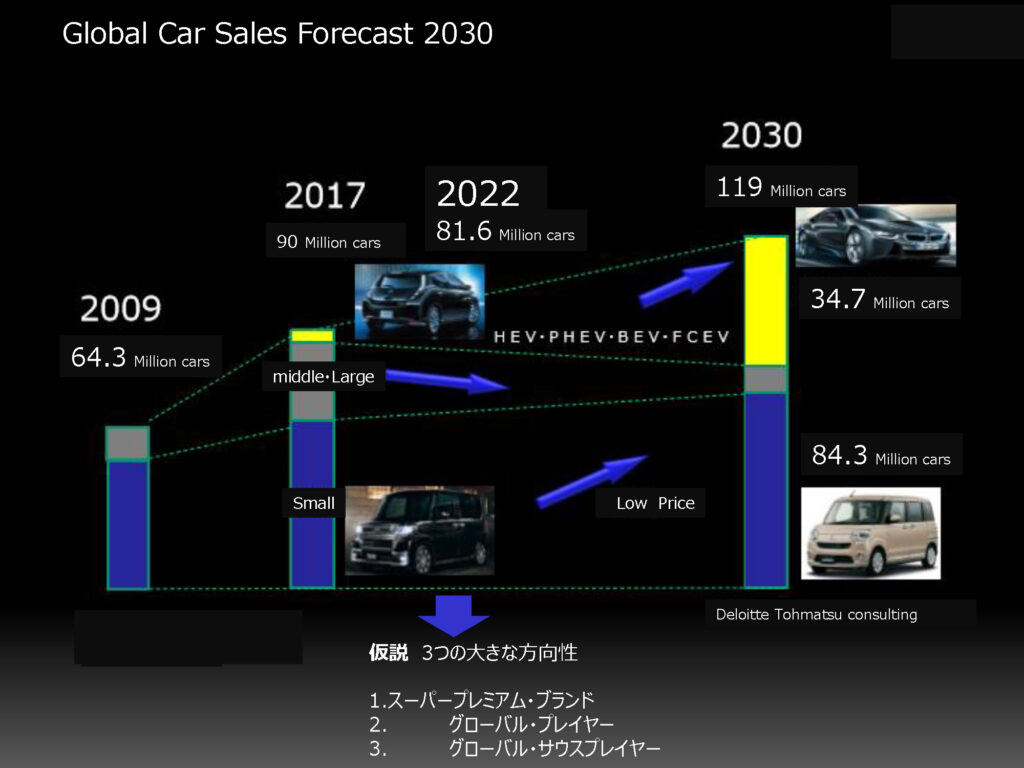

今回の「人とくるまのテクノロジー展2025」はメインテーマを①DXで実現するクルマの進化②クルマを取り巻く社会・サービスの進化③モノづくりの進化という3つの視点で展示や講演を企画している。その方向性については決して間違っていないと思う一方、自動車業界を取り巻く環境は日々変化している。デロイトトーマツが5年前に世界の自動車販売台数は2030年に1億1900万台となり、その約30%の3500万台がバッテリーEVになると予想していた。

その後、我々が経験したことのない新型コロナウイルスの蔓延や世界中で発生した災害、戦争などの影響を自動車業界も受けており、特に日本では少子高齢化が進みこの業界の未来は明るいと言えないかもしれない。ただし、少し観点を変えてみると、これまで自動車メーカーが単独で新しいモデルを開発し市場に投入し続けてきたやり方が大きく変わる重要な時期とも考えられる。

自動車づくりの究極の2つ(軽量化と工程短縮)の目的 EV化はその過程でしかない

100年に一度の大きな変革が自動車業界に起き始めていると言われ出したのは2018年頃。当時はCASE(Connected・Autonomous・Share・Electric)が毎日のようにメディアで喧伝されていた。中でも、電気自動車こそがCO2削減のために最も重要な技術的方向であると報道されるようになってきた。

だが、先のデロイトトーマツのレポートにもあるように、2030年の世界自動車販売台数予測の70%は依然としてガソリン車やハイブリッド車が存在することになっている。それは、自動車づくりの最終的な目的は電気自動車を市場投入し、顧客の満足度を得ることでは無いということを物語っている。

では、自動車メーカーの目的は何か。「CO²の削減」である。その目的のために、自動車づくりで究極的に求められるのは「車体の軽量化」と「製造工程の圧倒的な短縮」という2つに行き着く。軽量化すると、燃費が向上し、ユーザー使用時にCO²の削減につながる。工程短縮すると、設備ラインも減ることで、製造時のエネルギー消費が減り、製造時のCO²が削減できるからである。

この「軽量化」と「工程短縮」にこそ、日本のものづくりや中小企業の持つ技術が活かされる大きなチャンスがあると思う。

目的を達成するための取り組みを自動車メーカーと素形材の観点から見てみる

さて、自動車業界が2030年のEV3500万台に向かう前に私が予測したことがある。それは自動車業界が3つの方向に分かれて行くと言うことである。①スーパープレミアムブランド②グローバル・プレイヤー③グローバル・サウスプレイヤーである。特に②が①または③にその姿を変えていくなど、自動車業界は大きく動き出している。

その象徴的な事例が、つい最近(5月21日)発表されたホンダのリリースではないだろうか?ホンダは欧米における環境政策の見直しに伴うEVシフトの減速・悪化を受け、電動化戦略を見直すことを宣言した。カナダのEVバッテリー工場を1年先延ばしし、ハイブリッド戦略については2モーターハイブリッド「e:HEV」を中核に、駆動効率やエンジン性能を向上させた次世代パワートレインの開発を進める。これにより、燃費性能10%以上の向上と、従来モデル比で最大50%のコスト削減を目指すという。

特に大きな計画の見直しとして、北米向けにパワフルな大型HEVの開発も行っている点だ。

なぜ、自動車メーカーはこうした動きに迫られているのか。大きな理由が2つある。まずは巨額な投資であり、2つ目は営業利益率の違いであろう。そして、ここに来てトランプ大統領のディールと関税政策が追い打ちを掛けて日本の自動車メーカーの収益性を悪化させようとしている。巨額な設備投資に耐えられる収益性を持つ自動車メーカーは限られてくる。そうなると②が①や③に姿を変更せざるを得なくなる。

こうして、あらためて自動車メーカーを取り巻く環境がさらに大きく変化している中で、私の未来予想図は正しい方向性を示しているのか?今回のイベント会場で素形材の観点から主に自動車用プレス部品メーカーを取材した内容で紹介し、検証してみたい。

「人とくるまのテクノロジー展」で見た自動車用プレス部品メーカー

1.ゲスタンプ・オートテック・ジャパン

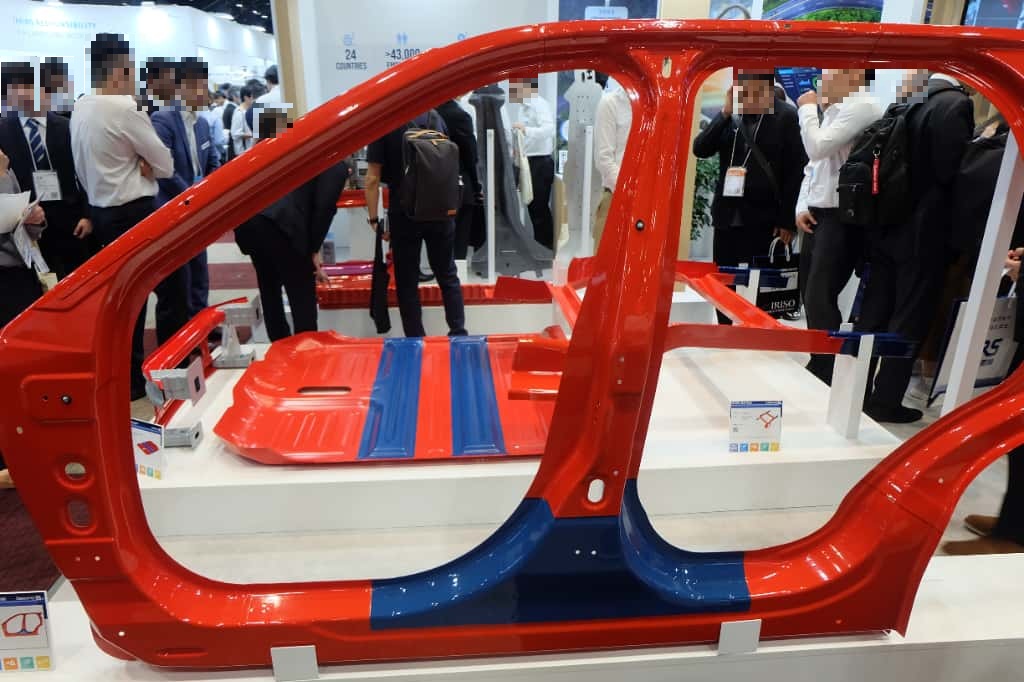

軽量化技術と大型一体成形技術

ドアリングや一体成型リアフレームをはじめとする大型一体成形部品(ギガスタンピング)の技術開発・量産に力を入れている。また複数部品をホットスタンプで一体化することで、軽量化・部品/金型点数の大幅な削減・アセンブリの複雑さ軽減・金型費の最適化等の取り組みが行われている。

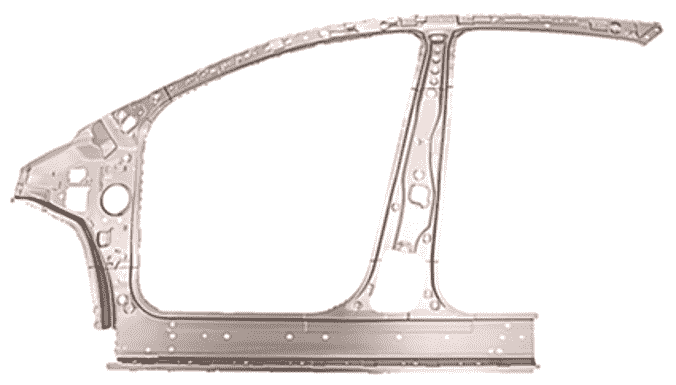

-1スティフナーと一体型センターピラー(写真1)

アッパーとロアーのブランク材をまずレーザー接合でテーラードブランク化した後、スティフナーのブランク材を裏側にスポット溶接し、テーラードブランク+パッチ工法で、複合型一体ブランクを作成(写真左)。その後、ホットスタンプ工法により3部品を一体成形していた。(写真右)。

目的は、金型数の大幅削減や溶接工程の廃止による投資削減と合わせ品質調整の廃止や準外板部品の見栄え品質向上が考えられる(準外板部品=ドアを開けた際に見える部品の外観品質のこと)。もし、この3部品を別々に成形し溶接接合した場合、アッパー、ロアー、スティフナーそれぞれ右左3工程(ドロー、トリム、ベント)の金型が必要で、3工程(3型)×3部品×左右=トータルでは18型+ブランク型3=21型が必要になる。今回のテーラードブランク+パッチ工法+ホットスタンプ工法でホットスタンプ用の2型とレーザートリムの工程にまで削減が可能となる。

次にスポット溶接打点や工程の廃止を考える。今回の工法では、アッパーとロアーで必要な溶接打点数が5打点で、アッパー+スティフナーでは30打点、合計35打点を打つ溶接工程(設備)が必要となる。しかし、従来の工法では、3部品ごとを溶接するための設備が不要になる。さらに、ホットスタンプ工法で成形した後にはレーザー打点痕が見えづらくなり準外板部品の見栄え品質向上につながっている。

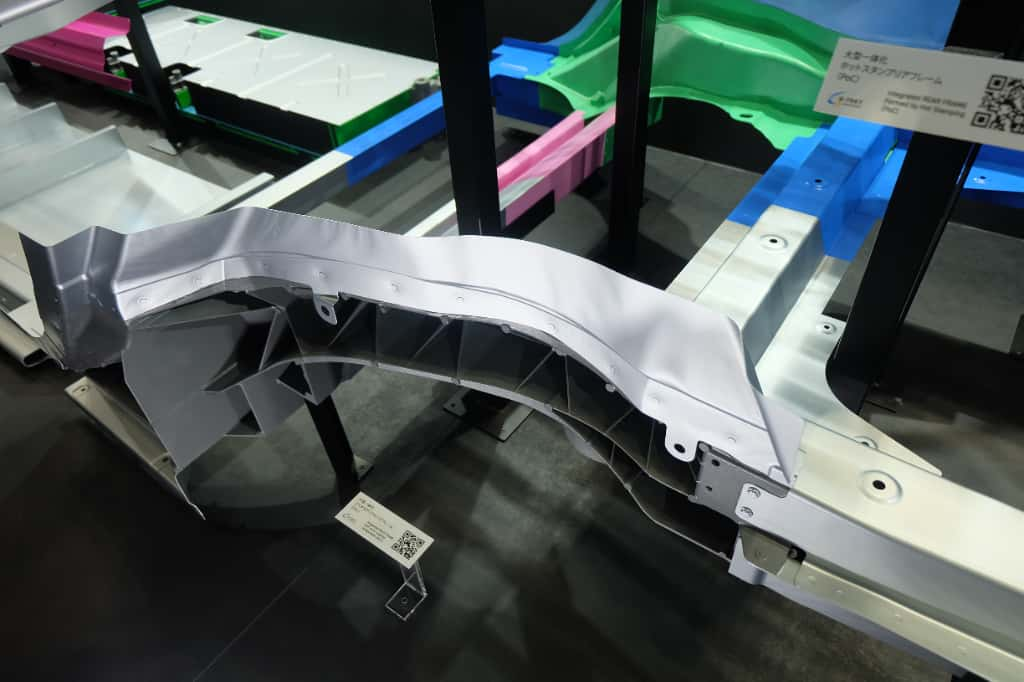

-2大型一体成形ドアリングやフロアーへの展開

フロント+リア一体型ドアリングの場合プレス成形7部品を一体化できるため、個別にプレス金型を製造した場合、それぞれの部品毎に3工程(3型)x7部品=21型×左右=42型+ブランク型7型を合わせて49型の準備が必要になる。しかし今回の工法ではホットスタンプ用の1型x左右の2型のみでよくなる。また完成車のフロント、リアドアの建付け外観品質や水漏れシール品質に対する7部品のすり合わせ調整が圧倒的に削減できる可能性があると考えられ、新機種開発リードタイム削減にも効果が期待できる。

2.東プレ

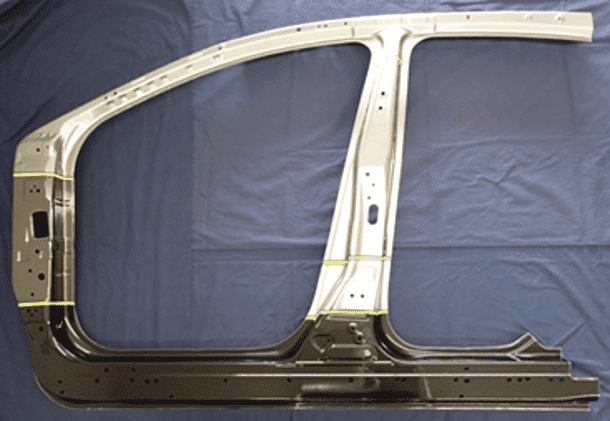

冷間ハイテン材成形技術とホットスタンプ(写真上ホット、下冷間ハイテン)

-1インナードアリング 衝突時の破断耐性向上を目的に、延性の高い「冷間ハイテン材」を用いたドアリングを提案。

ボデーサイドインナー(ドアリングアウター)がホットスタンプで5部品を一体成形し、ドアリングインナーを冷間ハイテンのアルミメッキを施したハイテン材1470で製作していた。

テーラードブランク+ホットスタンプ工法の優位点として、ブランク材(異なった板厚と材質)を一体化するため、通常の5部品を重ね合わせて溶接接合した自動車のインナーボディーと比較すると衝突時の荷重伝達効率が上昇するために(パススルー)衝突安全性性能が高まると言われている。

–2センターピラーも同じく初出展。

センターピラーアッパーは1470ハイテンで成形し、ロアー部は溶接。ハイテン化の目的は板厚を1.6㎜から1.4㎜に削減し、さらにスティフナーを廃止できる。980ハイテン材で同部品を作るよりも2.9㎏の軽量化に成功している。また一般的には1470ハイテンではスプリングバックでスプリングバックなどの寸法精度上の課題で苦戦する。しかし、エンドユーザーの生産に必要とされる鋼板を社内で引っ張り試験などを行い、材料特性値を正確に把握したFLD(成形限界曲線図)を作成した。その材料特性値をシミュレーションソフトに反映できたことにより、成形シミュレーション技術と予測精度が大幅にアップできている。

3 .ジーテクト

大型一体とホットスタンプ技術(写真)

-1ドアリングの4部品をホットスタンプで一体成形したワーク

ホンダの北米機種でのフロントドアリングの量産部品を展示。大型一体成形が可能な生産設備や品質保証の実績をアピールしていた。効果については、前述のゲスタンプや東プレと同様だ。

-2リアフロアーのマルチマテリアル成形

完成車の操舵性や乗り心地に重要なリアフロアー周りのコンポーネントを展示していた。複雑形状のプレス部品を溶接接合し、複合品質の保証が必要になる部位をアルミダイキャスト部品とブレス部品の組み合わせで製作した。まとめて金型設計・製造からアッセンブリー品質まで保証し納入することでOEMのメインラインでは通常の鋼板同士の接合でボディーが造れるメリットや開発リードタイム削減の効果が期待できる。

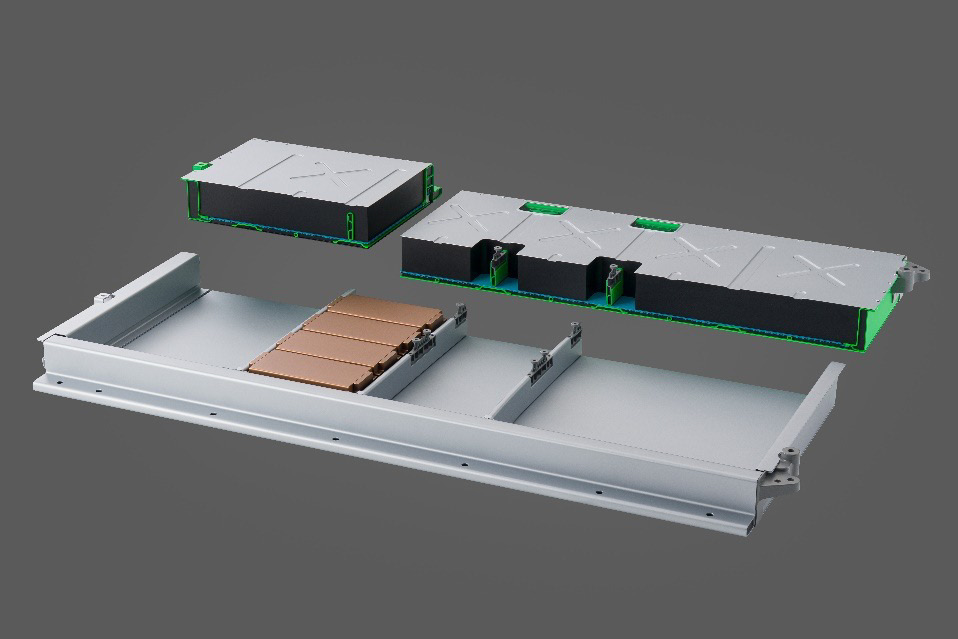

-3アルミのロールフォーミング製 バッテリーケース

ギガキャスティングやメガキャスティング工法を導入し、EV用のバッテリーケースを製造しようとする動きがあるが、その工法は大きな設備投資が必要になることと、ケース自体の製品形状や金型製造上の課題が解決されていない。今回、これまでのアルミ材の引き抜き工法に代わる多段階ロールフォーミング技術を提案した。これにより複雑折り曲げ断面形状が可能になった。この断面形状を持つアルミフレーム部品の組み合わせによって、バッテリー容量に適したケースの適正価格と製造に寄与する。

4.リョービ

-1大型ダイカスト成形技術

リョービは、これまでもエンジンやトランスミッションなどの動力系・駆動系の部品以外にも、ボディ・シャシー部品のダイカスト化を進め、自動車メーカーに供給してきた。今回は菊川工場に導入したギガキャストマシン(6500トン)で成形したリアアンダーフロアー一体成形部品を初披露。今後、これまで3500tクラスで培ってきた知見を盛り込み、実際の試作部品の製造や研究開発トライアウトマシンとしてもOEMと共同で作り込んでいく。

-2異材接合技術

アルミ部品の適用領域を広げる新たな提案も展示した。アルミダイキャスト部品を自動車ボディーに拡大適応する際に異材接合技術が必要になることを見越し、海外企業と協業し、エンドユーザーの要望に応えるための可能性を拡大した。具体的には、協業した海外企業の技術を使い、独特な接合方法を採用し、FRPとアルミを接合できる。接合部はアルミになるので、顧客はアルミ×アルミ、鉄×鉄のように、従来のスポット溶接ラインを使うことができる。これによって新たな投資も不要。アルミダイカスト部品の交換もしやすくなる。(アルミと鉄を接合して、アルミ部だけ外して接合することも可能)。

素形材の開発状況

日本製鉄

これまで自動車メーカーの大きな商品戦略や方向性を具現化するためにTier-1-2がどのような技術を開発してきたか取材した内容を説明してきたが、最後にもう一つ重要な技術を紹介する。それは材料開発とその使い方を含めたアプリケーション技術である。日本製鉄ではこうしたアプリケーション技術を展示していた。

-1スポット溶接テーラードブランク工法

自動車ボディーの強度が必要な部位に対して

板厚や材質の異なる2枚の鋼板をパッチ形状にしてスポット溶接接合したブランク材をホットスタンプ成形で一体成形する。

その後、パッチ部品を本体の部品にスポット溶接する事でこれまで成形難易度の高いコーナー部などにも剛性や強度を持たせることができる

‐2軸ホットスタンプ

リア・アンダーボディーは、ボディー後方にあるサイドメンバーやフロアパネル、ホイールハウスを一体化した部品で、従来は19個の部品を個別にプレス成形した後、溶接によってリア・アンダーボディーに組み上げていた。今回、強度と厚さが異なる複数枚の鋼板をレーザー溶接によってつなぎ合わせ、テーラードブランクを作成、その後加熱してプレス成形をする際に垂直方向の加圧に加えて、水平方向も加圧できる「2軸ホットスタンプ」と呼ぶ工法を展示。この技術により、リア・アンダーボディーの部品点数を19点から2点に減らすことができる。さらに、リア・アンダーボディーに対して垂直に立つホイールハウス部分も一体で成形できるようになった。

まとめ・未来予想図-Ⅱ

冒頭で述べたように、今回の「人とくるまのテクノロジー展2025」はメインテーマを①DXで実現するクルマの進化②クルマを取り巻く社会・サービスの進化③モノづくりの進化という3つの視点で展示や講演を企画していた。

取材をした結果、自動車メーカーやTeir-1-2の企業などの展示物やインタビューを通じて得た情報から言えることや、今後の自動車業界を代表とする日本のモノづくりの方向性については次の4つ項目にまとめられると思う。

1.モノづくりの原点に帰って行く

DXやAIなどの最先端技術を開発し、それを活用しクルマの進化をさせることは、これまでなかった新しい付加価値の高い製品を創っていくことになると思う。それはまた同時に製造原価を圧倒的に下げていくものづくりの原点に回帰していくことに他ならない。

2.グローバル・プレイヤーの定義が見直される

1980年初期に起きた米国の関税政策によって現地生産化が始まり、需要のある国でその国に合った車を開発し、さらには「世界戦略車」という名のもとで世界の生産拠点に同じデザインやサイズそしてもちろん品質も同じ車を上市し、収益を上げてきたやり方が大きく変化していくことが考えられる。

その原因の一つに世界の政治情勢の変化がある。つまり、これまで中国とロシアそして英国と米国の2つの大きなパワーが綱引きをしてきたが、そこに「待った」を掛けたインドのモディ首相が唱え始めたグローバルサウス(非同盟諸国)にブラジルが加わりパワーが3つ巴の様相を呈している。これまで自由貿易を提唱して来た米国がトランプ政権によって世界の分断化を深める結果になると予測している専門家もいる。

したがって日本の自動車メーカーを代表とするグローバル・プレイヤーの戦い方も3つの世界的地域への対応が問われ自然とその取り組み方が変わってくるはずである。

3.インテリジェンス(価値ある情報)が極めて重要に

今後最も重要になるのは価値ある情報であろう。いかに正確な情報をいち早く収集し仮説を立て未来を予想し対応し続けるリーダー達の出現こそ日本のモノづくり企業が生き残っていくために必要不可欠なことになるであろう。

4.今後必要とされる素形材技術について

こうした変化に基づき、素形材技術に求められることも変化していく。現時点では次の4つが重要な技術になるであろう。

①ギガ・プレス成形技術

今回の展示でもあったテーラード・ブランク+パッチ工法を使った複雑な構造部位の一体成形技術の拡大展開。

②樹脂成型技術の大型デザイン部品への適応技術

差厚外板樹脂パネル+塗装レス(今回の取材対象外なので、今後取材を重ねる)

③アルミダイキャスト部品の大型化

ギガキャストやメガキャストよりも、既存設備・技術(最大3500トン程度)を生かした大型化対応技術。

④3Dプリンタ AM技術

こうした技術を持つ企業が自動車メーカーとの早期開発段階から取り組み、共同開発パートナーとして具現化させることも重要になる。

金型新聞社 編集顧問 田岡秀樹

関連記事

芝浦機械は10月31日~11月2日、同社の沼津工場(静岡県沼津市)・御殿場工場(静岡県御殿場市)で「芝浦機械グループソリューションフェア2023」を開催した。今回は会場を9つに分類。大型の門型マシニングセンタ(MC)、超…

PART1 INTERMOLD編 進む技能レス化 4月14~17日の4日間、東京ビッグサイト・青海展示棟(東京都江東区)で開催された金型加工技術の専門展「インターモールド2021」。工作機械メーカーや切削工具メーカーなど…

国内最大の工作機械見本市「JIMTOF2024(第32回日本国際工作機械見本市)」が11月5~10日の6日間、東京ビッグサイト(東京都江東区)で開催され、12万9018人(速報値)が来場した。会場では、工作機械メーカーや…

多様な成形品、技術を披露 エンドミルの製造工法やモーター関連の成形品も 金型展2022では、最新技術を駆使して作った金型や成形品が披露された。現在のトレンドとなっている持続可能な社会や電気自動車に関連する成形品など、様々…