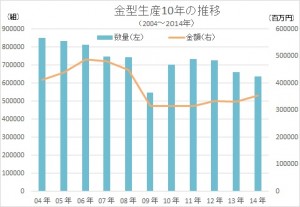

前年同月比 4.2%増の326億5,700万円 プレス型は13.6%増、プラ型は3.0%減 日本金型工業会(会長牧野俊清氏)は、経済産業省機械統計(従業員20人以上)による2015年12月の金型生産実績をまとめた。それに…

ー金型メーカー若手技術者 アンケートー

「金型への熱い思い」

挑戦や協働にやりがい技術向上し、多能工目指す

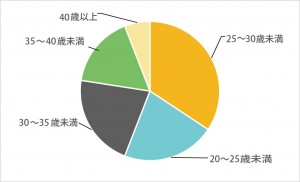

本紙では4月から5月にかけて、全国の金型メーカーで働く20代から40代までの若手従業員102人を対象に、「金型に対する熱い思い」をテーマとし仕事や会社、業界に対する意識調査を実施した。そのアンケート結果から、仕事へのやりがいや姿勢、将来の理想像など、若手が日頃から様々な思いや考えを持って仕事に取り組んでいることが分かった。一方で、若手ならではの課題や悩みも多く抱えていることが明らかになった。ここでは、項目別の結果を紹介する。

アンケート概要と調査法

4月20日から5月20日までの一か月間、郵送やメール、電話、直接面談などで、アンケート調査を実施し、 有効回答数は102人(男性91人、女性11人)。年齢別で最も多かったのは、25歳から30歳未満の技術者で3割強。全体の8割以上が35歳以下となっている。就業年数では、1年から5年未満の新人技術者が5割以上になった。続いて多いのが、5年から15年までの技術者で全体の3割強となった。

設計、マシニング、放電、組み立て、磨き、営業などから回答を得た。

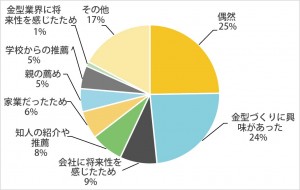

Q1 入社のきっかけは?

ものづくりへの興味深く

まずは入社した理由やきっかけについて尋ねた。意外にも「金型に興味があった」という人が、「偶然」と並び最も多い回答となった。その他の答えでも、「ものづくりに興味があり自分でなにかを作りたかった」や「設計がしたかった」、「職人になりたかった」など、若手技術者の多くが、ものづくりへの興味からという結果となった。

その他では「家業」であるケースや「面接で面白そうな会社だと思った」と思ったなどの回答が寄せられた。

Q2 金型づくりでの喜びは?

達成感、技術の多様性

「金型づくりの楽しさや喜び」について自由回答してもらったところ、「達成感」、「挑戦」、「チームワーク」、「技術の多様性」といったキーワードが浮かび上がった。

「金型が組み上がった瞬間」や「鏡面に仕上げられた時」、「厳しい寸法精度内におさめられた時」などものづくりの「達成感」を喜びと感じている技術者が多い。

「挑戦」も楽しさの一つだ。「難しい型構造に挑戦できること」や「加工方法を考えている時が楽しい」、「複雑な形状に挑戦している時」、「どうしてこの形状にしないとだめなのかを知るとものづくりのコツが学べる」との答えがあった。

チームワークもモチベーションアップとなるようだ。「問題を全員で解決していくところ」、「一つの部品が何人もの手によって形になっていくこと」、「金型の中に技術が詰まっていてその一部となれること」、「各工程でベストを出さないと完璧な金型にならないこと」など、協働に喜びを感じている人が多い。

他の製造業と比べ、技術の多様性や飽きないことも喜びようだ。「2つとし同じものがない」、「型ごとに構造が異なること」、「切削、放電、研磨など様々な技術に触れることができる」、「一人一型の体制なのでなんでもやらせてもらえる」などの回答が寄せられた。

他には「コツコツつくる地道さ」、「様々な材料を直接触れる」、「上手くまとめられたとき。ゲームを攻略している気分になる」といった回答も。

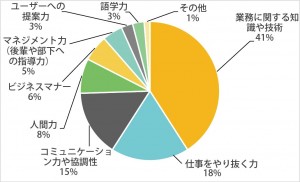

Q3 成長を感じるところは?

金型の知識や技術の向上

入社してから自らの成長を感じる部分という質問では、「業務に関する知識や技術」という回答が約4割を占めた。そのなかでも、機械操作や加工方法など基礎的な金型加工の技術、金型の仕組みや構造、用語など金型に関する基礎知識という回答が目立った。各社、若手には金型製造に関する全般的な基礎知識や技術を身に着けてもらう取り組みに注力しているようだ。

ほかにも、CADスキルや図面を見る力など設計面で成長を実感する回答も見られ、加工だけでなく上流工程の人材も増えている。

次いで、「仕事をやり抜く力」と「コミュニケーション力や協調性」が2割弱、「人間力」が1割ほどと続いた。

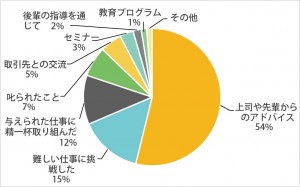

Q4 成長した理由

現場での助言や挑戦

成長した理由としては、「上司や先輩からのアドバイス」という回答が半分以上を占めた。次いで多かったのが、「難しい仕事に挑戦した」や「与えられた仕事に精一杯取り組んだ」だ。一方で「セミナー」や「教育プログラム」という回答はごくわずかという結果になった。

このことから、現場から離れたところで学ぶより、実際の仕事を通じて先輩から教えてもらったり、困難を乗り越えたりすることが最も若手の成長を早める手段ということが分かる。また、「叱られたこと」という回答もあり、失敗や過ちを犯したときにこそしっかりと教育することが重要なようだ。

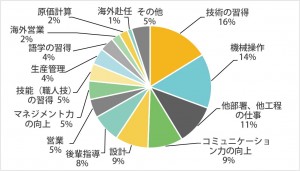

Q5 取り組んでいること、挑戦したいこと

技術修得や営業強化

現在取り組んでいること、もしくは将来挑戦したいことでは、「技術の習得」、「機械操作」という回答が目立った。若手は自身が担当する加工技術を極めたり、新しい加工技術を身に付けたいと考えているようだ。次いで「他部署、他工程の仕事」という回答が続いており、多能工化や工程全体を把握できる人材を目指している。

また、「営業」や「コミュニケーション力の向上」などの回答も多かった。社内の人間関係はもちろん、社外に向けて自社の優れた技術をどうアピールして受注に繋げるかなど、技術だけではなく営業面での強化が必要になっている。そのほか、「超硬合金の直彫り」や「IoT対応に向けたセンサーの知識」など最先端技術に取り組んでいる回答もあった。

Q6 どこに「誇り」をもっているか?

技術力や社会貢献

機械加工、設計、営業などによって異なるが、「技術力」や「社会に役立っていること」、「顧客からの評価」などをそれぞれの立場で自らの仕事に誇りを持っている。

最も多いのが技術力。「製品までトータルで供給できる能力」、「社内で最も高精度な加工を担っていること」、「放電加工担当なので、エンブレムやロゴなど『顔』となる加工を担当していること」、「小さな工場でミクロン単位までこだわる技術」など技術力をあげる声が多い。

「お客様に満足してもらえていること」。「お客さんのニーズに合わせ、納期等の対応を徹底すること」、「お客様に喜んでもらうため、いかに早く、きれいに、精度良く加工すること」など、対外的に認められることを誇りとする意見も少なくない。

金型を作ることそのもの誇りを持つ人も多い。「成形された製品が世の中の役に立っていればそれだけで満足」、「金型が作り出す製品が世界で活躍していること」、「自動車などの製造に関わる縁の下の力持ちのような存在になっているところ」などの意見があった。

入社数カ月の人は「今投げ出さないように頑張っている」という前向きな答や、「雑草魂」、「コミュニケーション能力」などの回答があった。

Q7 会社が挑戦していることは?

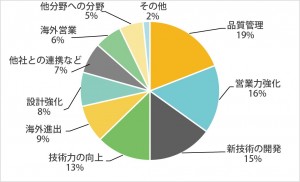

3割が品質管理に注力

会社が挑戦していることでは、「品質管理」という回答が全体の約3割を占め、最も多かった。日本の金型への要求は高度化しており、とくに品質は安定に加え、さらなる高水準化も求められている。こうしたニーズに対応するため品質管理に注力する企業が増えているようだ。

次いで多かったのが、「営業強化」と「新技術の開発」だ。開発に力を入れ、独自技術で差別化を図る企業のほか、自社技術をいかにアピールして販売するかを注力し、営業を差別化の要素とする企業も多い。また、「海外営業」や「海外進出」といった海外展開を見据えたもの、「他社との連携」や「他分野への展開」など新市場開拓への取り組みに挑戦する企業も見られた。

Q8 どういう所で活躍したいか

加工術向上し貢献

会社や職責で、成長したい部分は異なるが、回答者の多くが、自ら挑戦することで会社に貢献したいと願っている。

最も多かったことが、加工技術のスキルを上げること。「設計スキルの向上」、「素材の知識を身に付けたい」、「精度の高い型をより効率的、明確に加工を行い、納期の対応と加工技術の確立を行いたい」、「超硬合金の直彫ノウハウの積み上げ」などの回答が上った。

営業では「海外のお客様に日本の金型をPRしたい」、「社内での新技術のPRを行い客先に取り込んでもらう」、「新規顧客との繋がりを作り、受注を獲得」など営業スキル向上を目指す意見も。

「取り組んだことのない加工を行い、会社の技術力を向上させたい」、「新たな分野への営業をしたい」、「固定観念にとらわれない発想での技術力の向上と開拓の提案」、「材料メーカーと共同研究を行い、新技術の開発」など新分野開拓を目指す意見もあった。

Q9 どんな技術者になりたいか

完璧な多能工を目指す

多くの若手技術者が望むのは「すべてできる完璧な技術者」だ。「金型を一から仕上げまでできる技術者」や「設計できる技術者ではなく、原価管理や加工知識等、幅広い知識を備えた技術者を目指したい」、「知らない知識を前向きに吸収し、あらゆる分野に対応出来る技術者になりたい」といった意見が多かった。

また「使用者(お客さん)や加工者の意見、考えを大事にできる設計者」、「お客様の目線に立って技術提案できるような技術者」、「製造現場からでも技術提案を行い、設計や加工の効率化を提案できるようにしたい」など、顧客や周りの人からを支持される技術者を理想とする人も多い。

「金型づくりの魅力をいろんな人に伝えられる技術者になりたい」や、「理論付けが出来る技術者」、「挑戦し続け、決して諦めない生き方をする技術者」、「常に時代の先を行く技術者」など、終わりのない理想を追求する回答も少なくなかった。

Q10 金型業界の魅力は?

技術の奥深さに魅力

金型業界の魅力について自由回答で尋ねたところ、金型がものづくりの根幹であることや、挑戦できること、協業などを魅力と感じているようだ。

「金型なしでは何も生まれない。何もないところから生まれる技術」、「技術の礎であること」、「日本のものづくりにおいてなくてはならない業界」、「製品の元を作る、これだけですごく魅力がある」など、金型がものづくりの根幹をなす部分を魅力とする回答が多かった。

「今なお最新の技術を探求できる」。「難しいことに挑戦できること」、「放電、切削、研磨、組み付けなどものづくりの全てを体感できる」、「(構造的な意味で)いろいろな作り方が存在するということ」、「全てにおいての技術が必要という事と難しさ」、「長年培った、高度な加工技術や調節技術によって製品が完成するところ」など、挑戦できる要素が多いのも魅力のようだ。

「自分一人ではなく人と協力し、製品を作り上げていくこと」、「組み重なって金型が出来上がるように、1人1人が協力し合うことで1つの金型が出来るチームプレイがあること」など協調も魅力のようだ。

また、身近に目標となる人がいるからだろうか「ものづくりを心から好きな人間が多く存在する」、「鉄の塊が好きな人にはたまらない」、「一流の技術者が多く、難易度の高い仕事を行っている」という答えもあった。

そのほかでは、「日本国内だけでなく、東南アジアにも浸透している」、「最新技術の情報や今後の世界情勢を知ることができる」、「材料特性と機械要素(機構)が一体で表現できる」、「世界のどこでも通用できると思う」といった回答があった。

Q11 業界に一言

未来ある業界に

最後に、金型業界に対して自由意見を述べてもらった。「利益が少ない。もっと金型メーカーの技術を理解して欲しい」や「後輩にいろんなことを教えたいが、納期が厳しく、指導できる時間がない。失敗できる余裕がない」という業界全体へのお願いをする意見も。

一方で「未来の若者が就きたいと思ってくれるような業界になってほしい」や「日本の金型のすごさを世界に発信する活動をさらに進める活動を、行った方がいいと思います」といった提言もあった。

さらには「IoT時代に先駆けた、斬新なものづくりができるように頑張りましょう」、「入社したてで、まだまだ不安が一杯ですが、世の為人の為に頑張りたい」、「知らないことがまだまだいっぱいあるので、様々な挑戦をしながら学んでいきたい」とする前向きな言葉も出ていた。

金型新聞 平成28年(2016年)6月3日号

関連記事

プレス用金型は4.5%増、プラ用金型は10.9%増 2023年1月の金型生産は、前年同月比5.7%増の286億8,400万円、前月比では14.2%の減少となった。数量は前年同月比43.4%増、前月比でも21.1%増の4万…

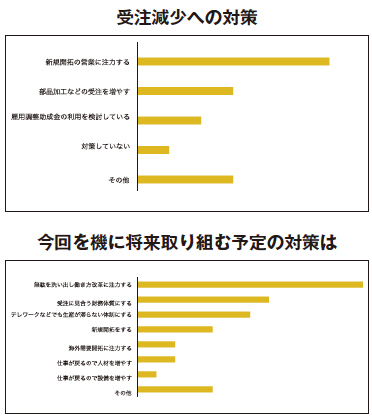

コロナウイルスによる影響が広がる中で、金型メーカーはどう考え、どのような対策をとっているのか。新規開拓、他分野に進出、資金確保、働き方の見直しなど様々な手を打ち始めている。受注、生産面でそれぞれの対策と、今回のコロナ禍…

プレス用金型は0.4%減、プラ用金型は3.4%減 2025年3月の金型生産は、前年同月比3.5%減の335億7,813万円となった。前月比ではプレス用金型とプラスチック用金型の大幅増が寄与し35.9%増と大幅に増えた。数…

プレス型は0.2%増、プラ型は9.6%減 2021年9月の金型生産は、前年同月比0.4%増の313億2,300万円となった。前月比では20.9%増と大きく増えた。数量は前年同月比12.5%減で、前月比では15.9%増の3…