5軸機や金属3D ▲左:開催されるインテックス大阪 右:初登場する金属3Dプリンタ 工作機械やソフトウェアの総合商社、植田機械(大阪府東大阪市、06・6743・0110)は来年1月30日・31日、インテックス大阪5号館…

2018ものづくり白書

現場力向上、新たな価値創出

IoT技術の活用不可欠

政府は5月29日、2018年版の「ものづくり白書」を閣議決定した。デジタルに長けた質的な人材不足や、変化しなければこれまでの強みが足かせになる可能性など4つのおそれを示し、危機感を訴えた。一方で、これらの課題を乗り越えるために、あらゆるものがネットにつながるIoT技術を活用し、「強い現場力の維持・向上」、「付加価値の創出・最大化」が必要だとした。こうした課題に対し、金型業界では、金型マスター認定制度による現場人材の育成や、IoT技術を活用した金型づくりなど、先行して取り組みを始めている。

ものづくり白書は経済産業省など3省が分担して執筆しているが、今年は初めて共同で「総論」を掲載。好調に推移する景気に惑わされることなく、今の製造業にある課題を指摘した。

まず強調したのが4つのおそれだ。人材の量的不足だけでなく、IoTや人工知能(AI)など新技術が登場しているなかで、質的にも対応できていない可能性があると指摘。2つ目は、変化しなければ、すり合わせなど従来の強みが足かせになるおそれもあるとした。さらに、「変革期のインパクトを経営者が認識できていない」、「非連続な変革が必要であることに経営者が認識できていないおそれがある」と分析し、経営者に強い危機感を訴えた。

こうした課題への対応策として、IoT技術をはじめデジタルツールをうまく活用することで、「現場力の維持・向上、デジタル人材の育成」、環境変化に対応した付加価値の創出・最大化」が必要だとした。

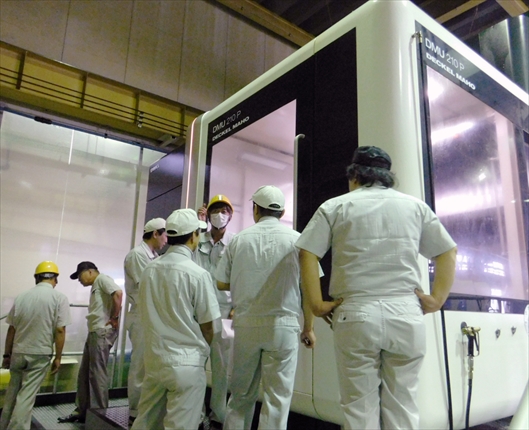

金型マスター制度など先行取り組みも

金型業界では、今回の白書にある課題に対し、先行して取り組みを始めている。現場力の向上については、工場長クラスの人材育成を目的に、日本金型工業会が「金型マスター認定制度」を開始した。マスターだけにとどまらず、技術版のMBA(経営学修士)であるMOTの取得を促す金型メーカーもある。また、改めて汎用機を導入し、若手に対し、体系的に金型づくりを教育する動きも出始めている。

ITの活用でも積極的だ。ユーザーや大学などと共同で、金型にセンサを取り付けて稼働状況を「見える化」する金型メーカーも複数出てきている。すでに一部では、可視化の段階を超え、AIを活用しようとする動きもある。成形条件の見える化を進める企業の社長は「金型メーカーも精度や納期だけを売りにする時代ではない。従来の延長線上ではない、価値を生み出したかった」と話す。

こうした価値の創出は4年前に策定した新金型産業ビジョンでも「品質と価格ではない新たな軸が必要」と言及している。とはいえ、今回の白書にあるように、時代への変化が激しい今、こうした改革への取り組みをさらに加速させる必要がある。

金型新聞 平成30年(2018年)6月8日号

関連記事

熱間材の新技術 熱間材に関連する新たな技術開発が進んでいる。ホットスタンプやダイカストのように、過酷な条件での成形が増えているためだ。材料では、高温な金型を効率よく冷やすために、高い熱伝導性や靭性を持った新素材が登場。ま…

プラスチック金型を製造する伊勢金型工業(三重県伊勢市)と名古屋精密金型(愛知県知多郡)は今春、技術提携を結んだ。海外を含む遠隔地に輸出した金型の修理やメンテナンスなど互いの工場を活用することや工場内の取り組み、人材育成…

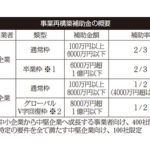

3月26日から公募が開始された「事業再構築補助金」。1兆1485億円の予算が計上され、1社あたり最大1億円の補助が受けられる大型補助金として金型メーカーからの関心も高い。今回は特に“新規性”が重視されており、そこをいか…

受託などサービス拡充 AMに必要なデザイン設計や材料、各種3Dプリンタ積層造形装置メーカーなどで構成される「日本AM協会」は近畿経済産業局施策「kansai‐3D実用化プロジェクト」で具体的なAM活用検証を行い、成果を発…