とみた・ひでし1999年慶応義塾大卒。システム会社での開発経験を始め、日本ヒューレットパッカードや日本オラクルでコンサルティング部門の部門長を歴任。直近では政府系ファンド出資のランドデータバンクの立ち上げに専務執行役員と…

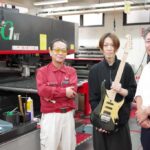

オギハラ 長谷川 和夫 社長

〜新素材の金型に挑む〜

いかにトライ数を減らすか

1954年生まれ、静岡県出身。77年日本大学卒業後、オギハラ入社、86年オギハラ・アメリカ・コーポレーション(現タイサミット・アメリカ・コーポレーション)、2013年同副社長、16年1月オギハラ社長に就任。

「1988年にホンダのNSXに関わったのがきっかけ。オールアルミボディを採用した自動車で、当社では一部の金型を手掛け、量産はほぼ全てのアルミ部品の生産に携わった。当時は材料の開発が進んでおらず、プレスや溶接など加工に苦労した記憶がある」

―当時に比べて、何が変わりましたか。

「材料と接合技術の進化が大きいのではないか。アルミ材の開発が進み、絞るときに割れ難くなるなど、当時に比べて格段にプレスしやすくなった。また、接合技術も進歩した。抵抗溶接だけでなく、トグルロック、リベット留め、接着剤など様々な工法が開発され、アルミ材で自動車を組めるようになっている」

―一般のプレス用金型との違いは。

「最大の難点はスプリングバックだろう。高張力鋼坂(ハイテン材)と同じくらい大きいので、設計どおりの形状を出すのが難しい。当社では、10年ほど前から導入した3Dスキャナを使って工程ごとに全てスキャンし、データを蓄積して成形シミュレーションの精度を上げている。ただ、トライアウトの回数は減っているが、まだまだ課題は多い」

「また、せん断ピアス加工などの加工くずの処理も課題だ。アルミは加工くずが出やすく、これが加工面につくと面品位の悪化に繋がるなどトラブルの原因になる。金型にディンプル(くぼみ)を付けて加工くずを逃がす処理や、ブローを取り付けて吸い込むほか、鏡面にしてバリを抑制するなど様々な工夫を加えている」

技能に頼らない作り方

―今後のアルミ材活用の動きをどう見ますか。

「30年以上前からフォード社(米)のリンカーンでは、フードパネルにアルミ材を使っていた。アメリカでは当時から『フタ物はアルミ材』という考えが主流だった。今後は日本の自動車メーカーでも採用が進むだろう。また、アルミと高張力鋼坂(ハイテン材)、アルミと炭素繊維強化プラスチック(CFRP)など複合化の流れも拡大していくと見ている」

アルミ材活用という点ではダイカストという選択肢もあります。―

「プレスの強みは量産性。生産数やコストによって使い分けていくことが重要だろう」

―今後の展開は。

「シミュレーションの精度を上げ、戻り作業のない生産体制を構築する。さらに、アメリカや、中国工場の量産で得た情報をフィードバックして金型に織り込み、規格化することで、人の技量に頼らない金型づくりに取り組んでいく」

―金型メーカーができることは。

「今後もアルミに限らず様々な技術開発が進むだろう。コストやデザインなどあらゆる側面から最適な車づくりを追求するのが完成車メーカー。我々金型メーカーは、常にそうした動きに対応できるように準備しておくことが重要だ」

金型新聞 平成29年(2017年)5月12日号

関連記事

プレス加工・金型製作を手掛ける新栄ホールディングス(東京都中央区、中村新一社長、以下「新栄HD」)と精密板金加工などを手掛ける浜野製作所(東京都墨田区、浜野慶一CEO)の2社が連携し、4人組ロックバンド「Plastic …

テラスレーザー(静岡市駿河区、054-270-7798)は、2019年に設立された金型補修用レーザー溶接機メーカー。高品質でありながら低価格を実現し、独自技術を活かしたユーザビリティの高い製品を提供する。「『直す』とい…

先を予測し恐れず投資 自動車のボディやフレーム向けプレス金型を手掛ける進恵技研(栃木県足利市、0284-73-2135)は、ハイテン材(高張力鋼板)用の金型を得意とし、年間約600型を生産する。創業1987年という後発…

弱電部品やライフサイエンス部品、自動車部品など幅広い業種のプレス用金型を手掛ける永井製作所。ここ数年、積極的な設備投資を進め、生産体制の強化に取り組んでいる。昨年には事業再構築補助金を活用し、約1億円をかけてマシニングセ…