時には経営者、時には教え諭す教育者—。工場長には多様な役割が必要だ。こうしたマルチタスクをこなすために、どのようなことを意識しながら、責務を果たしているのか。現役工場長に、工場長としての哲学を聞いた。 改善へ、尽きぬ探求…

鋳造に独自の新工法

マツダ

特集 次世代車で変わる駆動部品の金型鋳造に独自の新工法

次世代自動車の技術は電動化に限らない。注目されるのがエンジンの進化だ。燃費性能を追求する新型エンジン「スカイアクティブ」。多くの自動車メーカーが電動化に力を入れる一方、マツダは独自のエンジン開発を突き詰める。なぜエンジンにこだわるのか。それによって金型に求められることは。金型づくりの取り組みは。パワートレイン技術部の杉中隆司部長に聞いた。

トヨタ自動車や日産自動車など他社が電動化に舵を切る中で、マツダはなぜエンジンにこだわるのでしょうか?

それはエンジン車市場の将来性です。確かに電動化自動車は近年、地球環境に優しい次世代の車として注目され、市場も広がっています。しかしそれはあくまで日本や欧州、北米などが中心です。

短期的な未来を予測すると、アジアや中東、アフリカなどの市場はやはりエンジン車が主力。人口増加や経済発展のスピードからみて、2030年においても内燃機関を搭載する車はグローバル市場では90%、それ以降も需要は充分見込まれると見ているからです。

電動化自動車の一つ、ハイブリッド車は電気とエンジンの技術の融合。最高のエンジンを突き詰めれば、すなわち最高の電動自動車が完成する。いつか電動自動車をつくる日が来るかもしれません。その時のために今はエンジン開発に力を入れる。それにエンジンの技術には電動化に活かせる技術が沢山含まれています。その意味でもエンジンにこだわる理由があるのです。

新型エンジン「スカイアクティブ」

マツダのエンジンの代名詞ともいえる「スカイアクティブ」。エンジン開発で取り組んでいることは何ですか?

薄肉軽量化による燃費改善と高精度化による燃焼効率の追求です。薄肉化し燃焼効率を高めることでエンジンの燃費性能は上がる。ガソリンエンジンとディーゼルエンジンの長所を融合させ、独自の火花点火制御圧縮着火を採用した最も新しいエンジン「スカイアクティブX」は薄肉化と燃焼効率を突き詰めました。

ただ、スカイアクティブXは極めて肉厚が薄く、3次元局面の形状が複雑。しかも燃焼室の寸法精度が厳しく(従来エンジンと比べて約80%改善)、その室内の温度や圧力を制御するための冷却水路(ウォータージャケット※WJ)を張り巡らせている。造形するのがとても難しい。そこで、そうした複雑な形状を造形するため独自のAPMC(Advanced Precision Mazda Casting)工法を開発、進化させてきました。

「CAE」で修正レスの金型

金型メーカーと二人三脚、挑戦続ける

APMC工法とは?

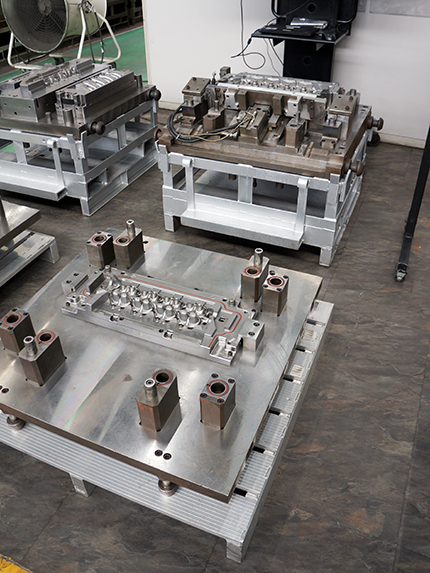

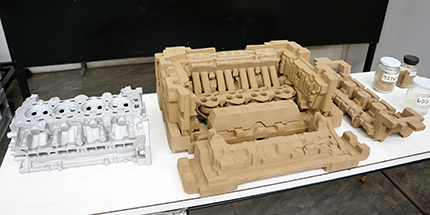

これはコスワース鋳造法を改良した工法で、一部を除いて形状の複雑な部分は砂型で造形します。砂型は造形後に個々のパーツとして取り出し、組み合わせるので、従来の金型ではできなかったアンダーカットのある複雑な形状や、細くて曲がりくねったWJ、薄肉の形状も造形できます。

APMC工法は、アルミ鋳造後に上下からシャワーを浴びせて冷やします。これによって、ただ冷やすだけでなく、焼入れの効果もあり、熱処理の工程も短縮できます。そのため金型による鋳造後に熱処理していた従来の工法と比べて大幅に生産時間を短縮。シリンダーヘッドで30時間から3時間になりました。

造形方法がAPMC工法へと変わったことにより、金型づくりが変化したこと、金型づくりで取り組んでいることは何ですか?

金属は一部分だけになり、それ以外の部分の造形に用いる砂型を造る金型が必要になりました。しかしその砂型の形状が極めて複雑で難しい。従来であれば金型で鋳造試作し改良を重ねて完成させていましたが、それでは時間も手間もかかり過ぎる。エンジン開発のスピード感についていけない。

そこで取り組んでいるのがCAEの活用です。砂型の形状や造形条件を設定すると砂を流し込み完成するまでの温度や形状変化を「見える化」できる。そんなCAEを独自開発し金型づくりに生かしています。今ではこのCAEを用いることで、ほぼ修正レスの金型を作ることができます。

今までにないCAE。開発で苦労はありませんでしたか?

苦労や手間は並大抵のものではありませんでした。金型で作るのは砂型。その砂型で作るのはエンジン部品。部品を組み立ててエンジンが完成する。金型に求められるのは砂型の完成度ではなく、最良のエンジンを生み出す部品の砂型を高精度に造形すること。ですからCAEの開発では、金型、鋳造、加工、そのあとの組立てで生じる歪みや応力など全てを考慮する必要がありました。

ゆえに何度も何度もトライし、変形が生じるメカニズムを突き詰めて改善しました。2005年に開発に着手し、実用を始めたのは10年でした。

CAEは完成したということでしょうか?

いえいえ。まだまだ道半ば。今まさに挑んでいるのがWJ造形の変形解析です。そのほかにも課題はいくつもある。開発当初と比べて達成度はまだ60%といったところです。これからも課題は尽きません。エンジンの機能が進化すれば、また新たな課題が現れる。逆に言えば、課題が無くなったらマツダのエンジンの成長は止まります。

金型メーカーに望むことはありますか?

金型の設計はしていますが金型を造るのは金型メーカーにお願いしています。その金型メーカーに望むことはマツダの自動車、エンジン、そして金型への思想やものづくりの現場をしっかりと理解して金型を造ってくれることです。

例えば金型で造形した砂型は組み立ててから、鋳造の工程へと進みます。その組立工程では必ず砂型が互いに擦れてしまう。その際、砂が剥離しにくく、しかも組み立てやすい。そんな金型メーカー視点での提案をして頂けると嬉しいですね。組立工程にも優しく、そしてマツダが目指す最良のエンジンを造れますから。

取り引きする金型メーカーの技術者には2年ほど、マツダに出向してもらって金型設計や鋳造の工程を体験してもらっています。金型メーカーはマツダのエンジン開発に欠かせません。これからもエンジンや金型への思いを共有し、挑戦を続けたいと思っています。

金型しんぶん 2019年9月10日

関連記事

「TTMC‐タイプF」は、金属加工未経験者でも多品種少量の高精度加工ができる完全自動切削加工機だ。ワークの3Dデータを入力し素材を手でセットするだけで、製造AIが素材や工具の段取り、加工指令、工具交換など一連のプロセスを…

小型・高精度を実現 リーズナブルな価格で提案 ナガセインテグレックス(岐阜県関市、0575・46・2323)は、金型プレートや精密部品の加工に最適なコラムタイプの高精度平面研削盤「SGS‐75BLD2‐Neo3」が好評…

ミスミ(東京都文京区、03・5805・7050)は2022年9月、システム開発を手掛けるコアコンセプト・テクノロジー(東京都豊島区、以下CCT)との合弁会社「DTダイナミクス」を設立した。ミスミが提供するオンライン機械部…

11月1日から6日間、東京ビッグサイト開かれた「日本国際工作機械見本市(JIMTOF2018)」。最新の加工技術に加え、IoT(モノのインターネット)や人工知能(AI)の活用など、ものづくりの未来を提示した。こうした最新…