第1部では、必要な人材像や育成について方法について議論してもらい「顧客の要望に合わせて柔軟に考えられる人」、「社長を補佐する中核的人材」などが求められていることがわかった。一方、育成では「外部からの刺激」や「任せて、考…

特集 : 金型づくりを変える6大テーマ

次世代自動車による自動産業の変革や、少子高齢化による人手不足など金型産業を取り巻く環境は大きく変化し、新型コロナウイルスの感染拡大によって、そのスピードはさらに加速している。一方で、金型づくりを支える製造技術も進化を遂げている。金型メーカーは、環境変化に対応し、競争力を高めるためにも、こうした技術を積極的に取り入れる必要がある。本特集では、「リモートサービス」「金属AM」「熱変位制御」「機上測定」「IoT、AIの活用」「バレル工具」という金型しんぶん編集部が選定した「金型づくりを変える6大テーマ」の最新動向と最新技術を紹介する。

1.リモートサービス

コールセンターと金型メーカーをつなぐ 立ち合い検査や稼働監視、加工試験など技術サービスも

新型コロナウイルスの影響で製造現場への訪問制限がかかる中、機械や工具メーカーによるリモートサービスに注目が集まっている。遠隔地からの立ち合い検査や稼働監視、加工試験など、各社様々なサービスを提供している。

オンライン会議システムを活用して出荷前製品の立ち合い検査を行うのは、DMG森精機(名古屋市中村区)。本来、同社工場で行う立ち合い検査を「デジタル立ち合い」としてリモートで実施する。研削盤メーカーの岡本工作機械製作所(群馬県安中市)なども同様の取り組みを行っている。測定機メーカーの東京精密(東京都八王子市)は海外限定で納入時の据え付けもリモートで実施。カメラで現場を映しながら、現地のエージェントが作業を行う。

保守・メンテナンスでのリモートサービスも強化されている。放電加工機メーカーの三菱電機(東京都千代田区)の「iQ Care Remote4U(リモートフォーユー)」は、IoTを活用し、遠隔での稼働監視や同社技術スタッフによる加工診断などが可能。アフターサービスに加え、技術サービスも提供し、放電加工機だけで8千~9千台に導入されているという。切削工具メーカーでも、三菱マテリアル(東京都千代田区)が、リモートでの切削試験サービスを提供する。事前に打ち合わせた試験内容をもとに、加工テストを行い、その様子をビデオカメラで撮影することで、遠隔地でもリアルタイムで切削試験を検証できる。

金型メーカー各社は、機械や工具メーカーが提供するこうしたリモートサービスを積極的に活用し、今まで以上に高効率な金型づくりに活かしていきたい。

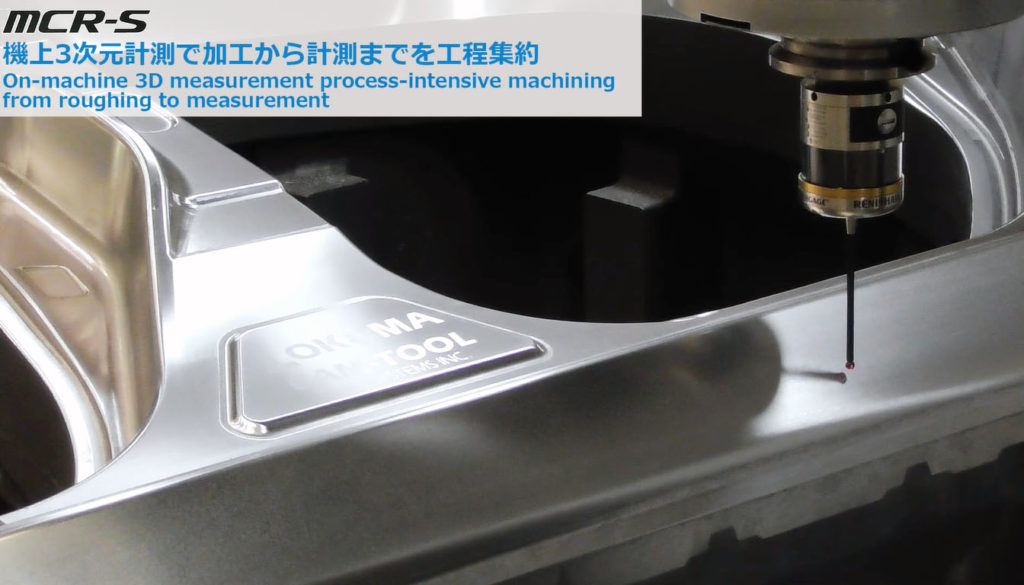

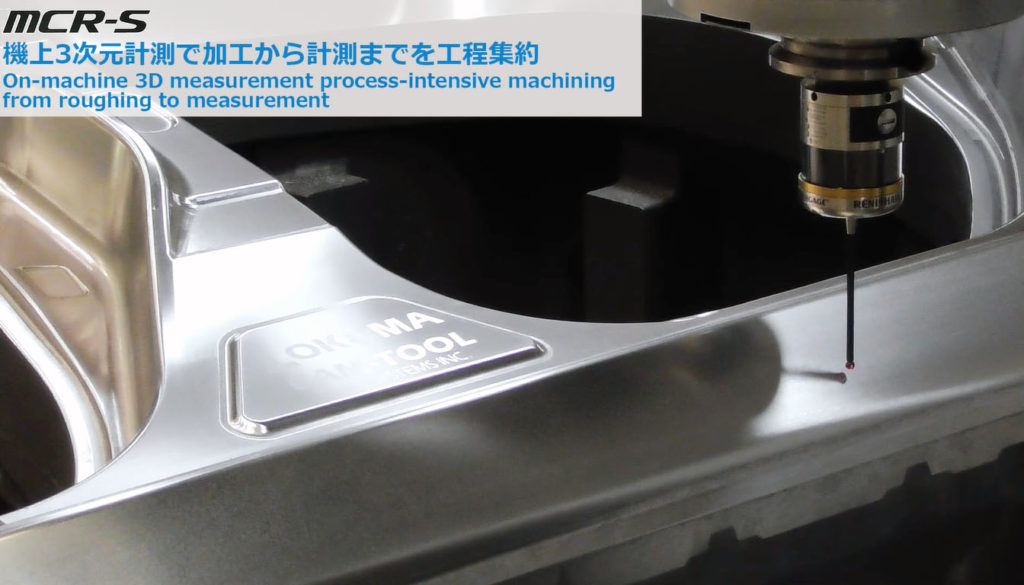

2.機上測定

MCで加工した金型を測定する 工具の計測技術が進化、3次元並みの精度

自動補正で工程削減

自動補正で工程削減

無人化、高精度、段取りレス—。こうした次代の金型づくりに欠かせない技術が機上計測だ。正確に機上で測れる技術がなければ無人化も段取りレスも実現できない。三次元測定機並みに高精度で測れたり、自動補正できたり、工具形状が測れたりするなど、機上計測の技術が進化している。

これまで機上計測の課題とされてきた精度だが、大型加工機でも高精度の計測ができるようになっている。オークマの5面大型門形マシニングセンタ「MCR—S」では、3Dキャリブレーション効果により、1200㎜クラスのワークで穴ピッチ誤差5μmの計測を実現した。

微細精密加工では、機械から降ろすと位置決めをはじめ再段取りに時間がかかる。こうした手間を減らすため、碌々産業は加工、洗浄、測定、追い込み補正加工が一貫してできる「COSMOS」を発売した。加工機から降ろすことなく、高精度加工を可能にした。

こうした機上計測したデータを基に補正したり、自動でプログラムを組んだりする動きも広がっている。岡本工作機械製作所の「MAP研削」は、機上測定でワークの位置や寸法などの情報を取得。取り代の多い部分から加工するプログラムを自動で作成し、加工まで行うことができる。

ワークだけでなく、機上での工具形状の計測も進化している。大昭和精機の「ダイナライン」は光学技術を活かし、機内で工具を測定。画像センサと比べ処理速度が速く、回転中の工具測定に最適という。

機械メーカーでも工具計測機能を搭載する動きが広がる。芝浦機械の撮像式工具形状測定装置「FormEye」は、回転中の工具輪郭を高速・高精度で測定。補正パスを自動作成する。DMG森精機も高性能カメラを搭載し、機上で工具の状態を把握する機上工具形状測定システムを開発するなど、機上計測の技術は進化し続けている。

3.熱変位制御

熱変位を少なく加工精度を高める 大型金型を高精度加工

熱変位少ない機械構造、高精度に補正制御

熱変位少ない機械構造、高精度に補正制御

金型の複合化や多数個取り要求に対応し金型の大型化が進んでいる。同時にトータル加工時間を短縮するため、加工の高精度化も求められている。一方、加工室の室温はその影響を受けて加工機は熱変形し、熱変位となって加工精度を低下させる。その対策として室温管理や加工機の構造体の温度管理があるが、電気代などのランニングコストがかかる。機械が大きくなるほど熱変位の影響は大きくなり、高さが立形マシニングセンタの2~3倍、テーブル面積が30倍以上もある門形マシニングセンタは、対策しなければ精度に影響が出ることになる。

そこで門形マシニングセンタメーカー各社は熱変形の影響を受けにくい左右対称構造を採用したり、主軸のオーバーハング量を極小化したり、主軸や駆動軸ボールネジの軸心冷却など熱変位対策を施し、制御しやすい熱変位バランスに優れた機械設計や構造を採用している。オークマのサーモフレンドリーコンセプトもその一つで、三菱重工工作機械は、主軸のジャケット部だけでなく中心部を冷却。ユニバーサルヘッド(割出5軸ヘッド)にも内部冷却システムを採用。熱変位の小さい安定した加工寸法精度を可能にしている。

一般的な工場環境でも、ねじれや傾きの小さい素直な熱変形にし、予測しやすい熱変位を高精度に補正制御することで加工精度向上を実現している。

4.バレル工具

加工能率高め、時間短縮

円弧の刃で切削面積大きく

円弧の刃で切削面積大きく

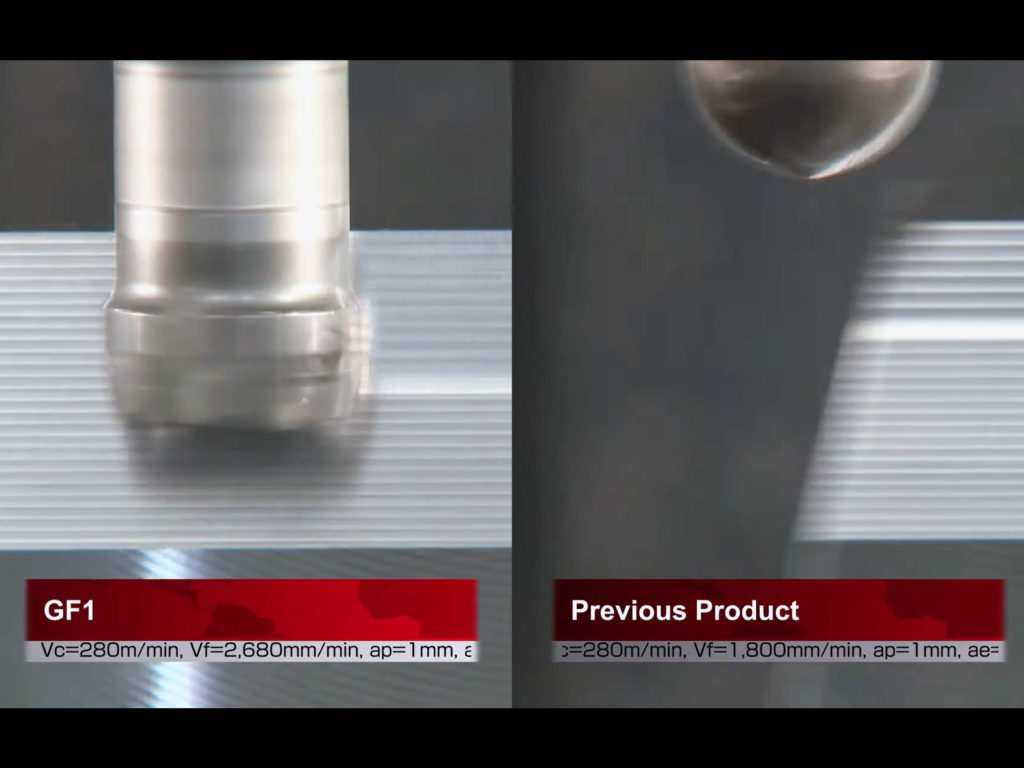

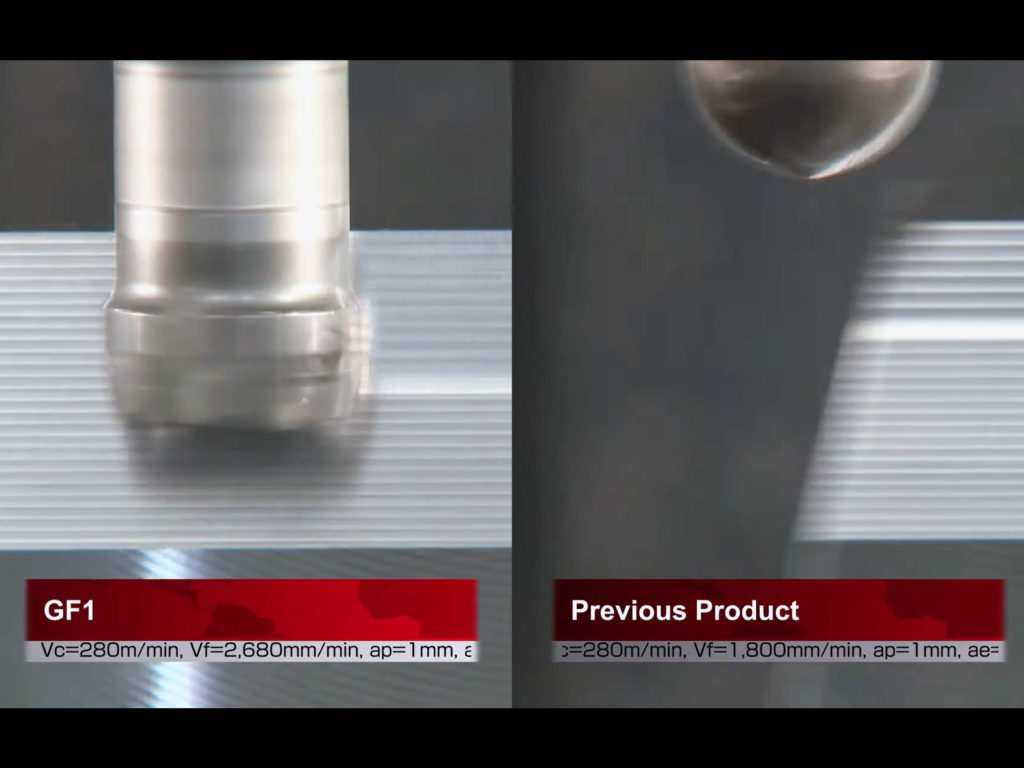

マシニングセンタのテーブルを傾けて金型を加工する5軸加工。段取り替えをせずに様々な角度から加工するため、3軸と比べて加工効率が高い。その5軸加工用の新たな工具として注目されているのがバレル工具だ。バレルは英語で「樽」の意味で、樽の湾曲する側面のような円弧の刃が特長的。バレル型エンドミルはこの大きな刃を傾けて加工する。金型に対して接触する面が大きいため切削量が多く、加工能率が高まる。

そして刃の接触面積が大きいため、加工面に削り残した凹凸形状(スキャロップハイト)も抑えることができる。通常のボールエンドミルだと刃のRが円に近い形状で、加工後の凹凸が出やすい。しかしこれを抑え、加工品質も高まる。もともと金型や航空機部品で5軸加工を用いることが多い欧州で広く普及した。日本で登場したのはここ数年で、三菱マテリアルやダイジェット工業、オーエスジー、MOLDINOなどエンドミルメーカーが新機種を発表している。

5軸加工は日本の金型でこの十数年の間に広まったが、奥まった形状や複雑な形状の加工など用途への認識が限られていた。しかしバレル工具だと形状加工に加え、側面の荒加工にも有効だ。日本の金型づくりにおける課題のひとつが加工効率の改善。5軸やバレル工具はまだ馴染みが浅いが、バレル工具向けのCAMなど周辺のツールも増えつつある。さらなる効率改善のカギとなるかもしれない。

5.AI&IoT

世界のどこでも稼働監視

製造業はスマート工場化を目指しIoTやAIなどデジタル技術への取り組みが進む。金型業界もIoTで工作機械の稼働監視や設備保全を行い、AIで省人化や職人技を自動化させるなど様々な取り組みが始まっている。

DMG森精機は加工中に発生する切りくずを自動で処理できる「AIチップリムーバル」を開発。2台の高性能カメラで加工室内を撮影し、画像をAIが判断して最適な洗浄経路を自動で選択する。

オークマはドリル加工の診断技術「OSP‐AI加工診断」を開発。AIでドリル加工の異常検知や工具摩耗の可視化を行い、工具やワークの損傷防止や最適な工具交換を実現する。

三菱電機は形彫放電加工機にAI技術「Maisart」を活用した新適応制御技術を搭載。加工状態をリアルタイムで把握し、状態に合わせて自動で制御を切り替え生産性向上に寄与する。

ソディックのAIで最適な加工条件を提供するアドバイザ「LN Pro AI」は、内蔵された放電基礎データや加工条件データなどから最適な加工条件とNCプログラムを推論し出力する。

碌々産業は独自のクラウドサービス「AI Machine Dr.」を展開。世界のどこでもリアルタイムで加工機の状態を遠隔監視し、生産の最適化、メンテナンスの効率化につなげることができる。

生産管理システムのテクノアは、AIが生産設備を撮影した画像をもとに稼働状況を判断しクラウドに情報を蓄積させる「A‐Eyeカメラ」を発表。工場の見える化を推進する。

6.金属3Dプリンタ

金型への適用じわり

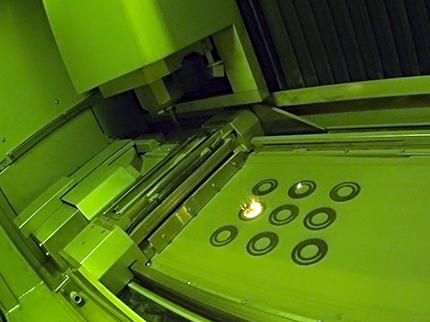

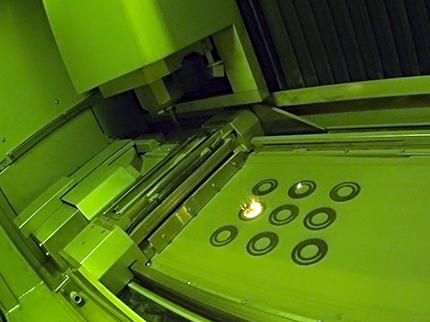

金属3Dプリンタによる金型づくりが徐々に広がり始めている。金型で採用が進むのは敷き詰めた金属粉末にレーザーを照射して造形するPBF方式と、レーザーなどで金属粉末を溶接して堆積して造形するDED方式の2つだ。

前者では、自由に金型内部に冷却穴を通すことができるので、ダイカスト金型の入れ子の一部での採用が進んでいる。後者では、ベースとなる材料にハイス鋼を積層したトリム型などでの採用が期待されている。

PBF方式では、造形速度の高速化や精度面の向上など高機能化が進む。また、造形後に切削加工し、精度を向上させることで、金型での適用を広げている。DED方式では大型化のほか、粉末だけでなくワイヤによる造形や、電子ビーム、アーク溶接など熱源も増え、用途の幅が広がっている。

金属3Dプリンタの採用が広がるのは、こうした機械の進化だけではない。材料やソフト、工具など関連技術の進歩が不可欠で、これらも開発が進んでいる。材料はこれまでマルエージング鋼が主流だったが、SKD61相当の材料も登場し、型寿命を延ばすなど適用領域が広がってる。課題のコストも徐々に下がりつつある。

ソフト面の進化も大きい。切削のような除去加工と異なり、独特のパスや造形物を支えるサポートが必要。こうした設計から造形まで対応する金属3Dプリンタ専用のCAMやシミュレーションも登場している。

造形後のワークを切削加工する専用工具の開発も進む。金属粉末を固めたワークは削りづらい。このため、独自の形状やコーティングで硬い材料を効率よく加工できる工具が発表されている。金属3Dプリンタによる金型づくりはまだ緒に就いたばかり。機械はもとより、材料やソフト、工具など周辺機器の進化を抑えることも必要だ。

金型新聞 2020年12月10日

関連記事

金型広がる協力の輪 金型メーカー同士や異業種、加工技術などを軸とした様々な形での連携や協業の重要性が高まっている。ユーザーの海外展開に伴うサポートや需要開拓、技術の複合化や高度化などによって、金型メーカー単独では顧客の…

EV化などによる金型需要の変化やAMをはじめとする新たな製造技術の登場など金型産業を取り巻く環境はこれまで以上に大きく変化している。金型メーカーには今後も事業を継続、成長させていくため未来を見据えた取り組みが求められてい…

参画企業とともに成長 ワークスは、世界で前例のないガラス製マイクロレンズアレイ(MLA)の金型とそれによる生産技術の開発でレンズや素材メーカーと連携する。ガラス製MLAはディスプレイや投影機、自動車のライトなどの小型化や…

協力企業との連携推進 時期によって業務の量に差が生じることは少なくない。特に金型業界では、製品のモデルチェンジや更新のタイミングなどに受注が集中するため、繁忙期と閑散期で現場の稼働状況は大きく異なる。繁忙期には残業や休日…