検査画像品質が向上 NKワークス(東京都千代田区、03-3864-5411)はこのほど、ベーカー・ヒューズ社(旧GEセンシング&インスペクション・テクノロジーズ社、米)の工業用内視鏡「Mentor Visual …

レーザパンチングで金属箔に連続穴あけ ワイヤード【金型テクノラボ】

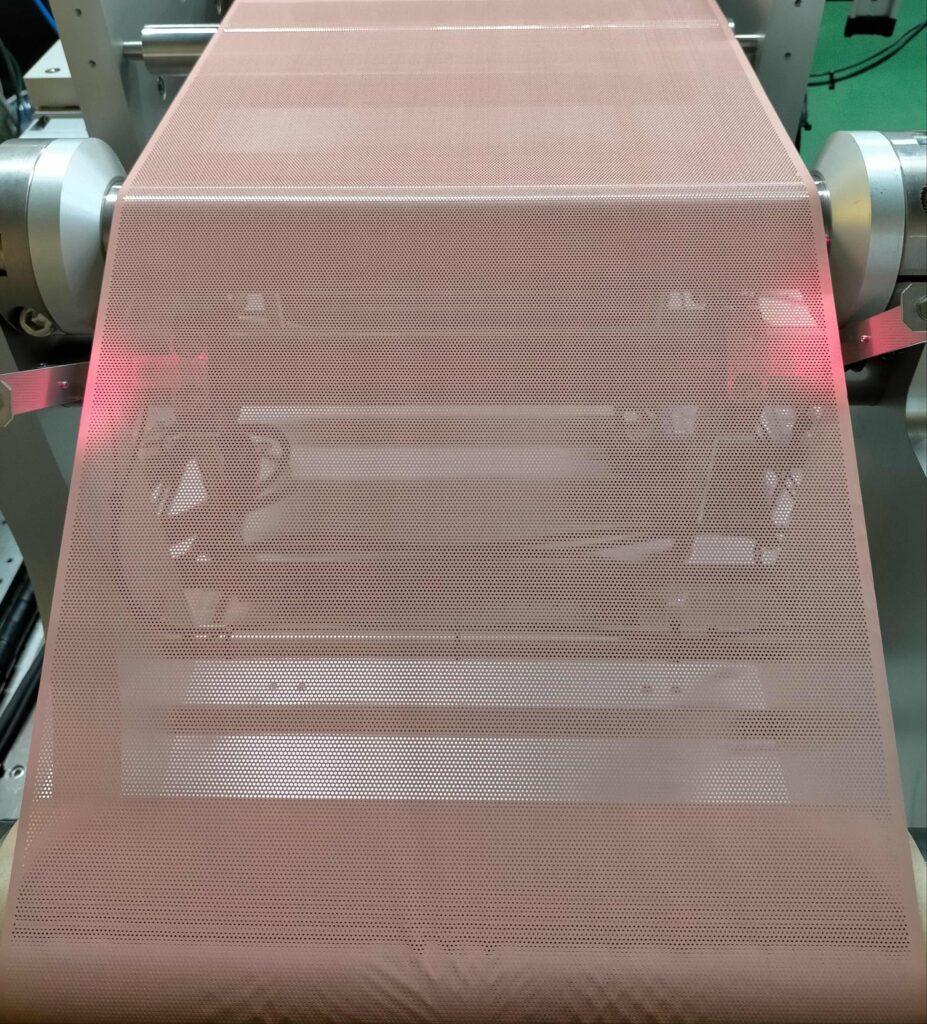

自動車の電動化などによって、金属箔、樹脂フィルムへの穴あけ加工のニーズが増している。今後、量産化を実現していくためには、より高速に加工できる技術が求められている。レーザ開発ベンチャー企業のワイヤードは、金型レスによる金属箔や樹脂フィルムへの連続穴あけ加工を実現するレーザパンチング技術を開発した。同技術の特長を紹介する。

世界最高速のレーザ穴あけ加工

ワイヤードはレーザ開発ベンチャー企業。特に複数のドラム・ロールを使用して製品を製造・搬送するRoll to Roll(ロール・ツー・ロール)によるフィルムや金属箔などへの高速パターンニング・穴あけ・加飾などのレーザ開発に特化してきた。今までは高速で搬送されるフィルムや箔に穴加工、パターンニング加工を付与する技術は、金型や刃物に比較してレーザの加工速度は追随しないと思われてきた。

しかし、ワイヤードでは、一般的なレーザのスポット径であるφ10μm~φ20μmで直接穿孔するスキャナ機構「GHS(グランド・スキャン・システム)を開発。毎秒20万穴という世界最高速度を実現した。

一方で、スポット径以上の穴加工(φ500μm以上)の場合、レーザ光を円形に走査させて1穴ずつの加工となるため、プレスパンチ工法などに比較して生産性で劣るため、高速化が課題となっていた。

金属箔、樹脂フィルムへの穴あけが可能

近年の塑性加工技術では、従来不可能と思われていた微細穴の加工が可能になり、量産性のある高精度微細穴加工技術として注目されている。加圧方法の工夫や加工油の選択もさることながら、例えばレーザで表面にナノ周期構造を付与することにより、摩擦抵抗の軽減を図り、高精度金型加工技術とトライボロジーが融合した高機能金型も出現している。

一方で、厚み20μm程度の金属箔、樹脂フィルムなどへのロール・ツー・ロールでの高速多穴加工に対しては課題も多く、より精密でメンテナンスフリーの金型が求められるだけでなく、打ち抜き時の基材への加圧力による変形が生じる恐れもある。このような課題を解決するため。レーザでの直接パンチング技術を開発するに至った。

生産性が大幅に向上

開発したレーザパンチング技術は厚み数μmから20μm程度の金属フィルムおよび樹脂フィルムに対して、φ500μ~φ1mmの穴を高速で加工できる。特筆すべきは搬送されるフィルムに対して300mmの距離を同時一列加工でき、生産性が大幅に向上した点。

また、実績値では穴の隔壁間が100μmの僅少の寸法であっても、同時加工が可能。加工後の基材の強度が許せば100μm以下の隔壁間隔も実現可能である。プレス金型で考えると、例えば、φ1mmのポンチが、100μmの間隔を空けて、272本一列に並んでいることになる。

レーザパンチング技術はわずかな隔壁間寸法でも多数の穴の同時打ち抜き加工が可能だが、その技術はワイヤードの高度なレーザ光学設計技術と高精度の搬送技術によって実現したもの。今後、二次電池、有機合成・分解などでの活用が期待できる。すでに特許申請しており、装置販売に加え、受託加工も検討している。

重要性増すレーザ加工技術

金属加工業界におけるレーザは切断や溶接に多用されている加工法であり、なじみの深い加工法。レーザの加工原理は材料の特性に合わせた波長やパルス幅を選択することで、材料内部の分子構造が破壊、溶融し、加工が開始される。最近では超短パルスレーザの金型への加工技術も発達し、現場への採用は多くなるものと想像する。最終的には金型技術を採用するにしても、例えば金型が立ち上がるまでの補完技術としてレーザを活用する方法も考えられる。優れた加工技術者の技術承継やDXの普及を考えるとき、レーザ加工技術は必要な技術となるだろう。

ワイヤード

- 執筆者:佐藤 龍氏

- 住所:新潟県三条市北新保2–4–15

- 電話番号:0256・47・1255

記者の目

自動車の電動化などによって、これまでとは異なる加工ニーズが増している。従来の金型技術だけでは対応できない案件も少なくない。今後、さまざまな市場ニーズに対応するためには、金型メーカーもこうしたレーザ加工などといった新たな技術をこれまで以上に取り込んでいく必要があるだろう(平)。

金型新聞 2023年6月10日

関連記事

順送プレス工程では材料の搬送量管理にパイロットやミスフィード検出が使われているものの、搬送に関わる不具合がしばしば発生している。所望の搬送が実現できない場合、不良品の発生にとどまらず、金型破損につながる場合もある。本稿で…

多くの金型メーカーが苦慮しているのが、プログラム作成の効率化だ。ある金型メーカーの工場長は「スキルの高い技能者が必要なプログラミングは全体の3割程度。残りの7割を自動化や効率化できれば生産性が上がる」と話す。こうしたニー…

新被膜やPCDでサブミクロン 仕上げや組付けなど金型の品質を決める領域には人の手は欠かせない。磨き工程もその一つ。しかし、磨きには時間や人手がかかることから、できるだけ機械加工で追い込み、磨きを減らしたいという声は多い。…

低価格化を実現 チバ・テクノ(神奈川県横浜市、045-473-9933)は高速加工用ワイヤ電極線「EZシリーズ」を刷新し、「新EZシリーズ」として販売を開始した。製造プロセスを見直すなどして、品質を高める一方で価格低減も…