岐阜大学が2018年に3カ年の研究開発である「スマート金型開発拠点事業」を始めた。労働人口減少時代を想定し、従来にはない高効率な生産システムの確立を目指し、金型を使った量産システムの不良率ゼロを目標に掲げる。同事業は文…

【特集】 現場改善のススメ

目次

PART1:トヨタに学ぶ改善術

PART2:改善と女性 〜サイベックコーポレーション 平林 巧造社長に聞く〜

PART3:改善が生んだ新ビジネス

PART4:からくりで現場改善 〜からくり改善くふう展 オンライン〜

PART5:記者の目

PART1

トヨタに学ぶ改善術

トヨタ自動車は24時間稼働するスマートファクトリーの実現に向け、デジタルを活用した改善を加速させている。AR(拡張現実)による段取り効率化、ロボットを使ったパレット搬送、モーションキャプチャーを活用した人材育成など改善活動は尽きない。こうした取り組みは社内だけに留まらず、他社との交流からも貪欲に改善につなげている。19年にパワートレーンの試作、金型、設備、生産技術が統合してできたモノづくりエンジニアリング部の改善の最前線を取材した。

AR・ロボ・モーションキャプチャー… デジタル活用拡大

最速のモノづくり

「どんなものでも最短で創り上げないと我々の存在意義がない」—。モノづくりエンジニアリング部の第一加工課の土屋昌司課長は強い危機感を持つ。「他社で我々より早くつくることができる企業があれば、我々に仕事を出す意味がない」からだ。そのために取り組んでいるのが24時間稼働を止めないスマートファクトリーだ。その取り組みや改善は多岐にわたる。

デジタルやロボ活用

その中の一つが段取りのAR(拡張現実)活用。現場ではセットアップシートを見ながら、治具やワークをセットしているが、「正確に段取りをしないと、主軸が干渉を起こして機械が止まる」(土屋課長)。そこでCAMで締め具をモデル化。そのモデルと、実写とのARで重ね合わせることで、瞬時に間違いが分かるようにし、ミス防止につなげている。(写真①)

機械を止めないためにロボットの活用も進める。24時間稼働にはワークの供給が追いつかなければ意味がない。そこで、協働ロボットを使い、7つのパレットを工作機械に供給し続ける仕組みを構築した(写真②)。

24時間稼働には加工中のトラブルにも注意する必要がある。中でも切粉に起因するものが多かったことから、現場からアイデアで、加工毎に高圧クーラントで洗浄するようにした。「5分ほど時間ロスがあるが止まるよりいい」(土屋課長)。年内にはロボットを採用したラインを増やすほか、AGV(無人搬送車)を使い可搬重量を800㎏まで引き上げる予定だ。

モーションキャプチャーで育成

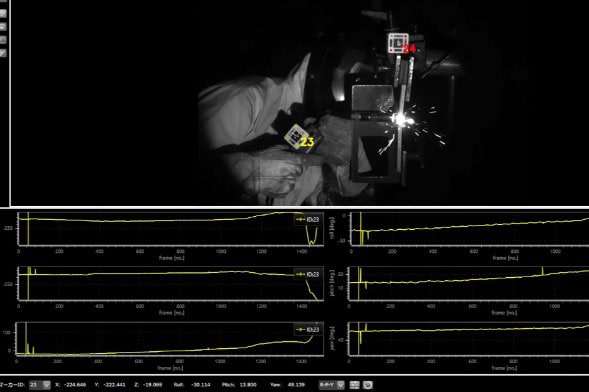

デジタルは「止めない」だけでなく、育成にも活用する。その一つが溶接技能の「見える化」だ。溶接のベテランの動きを数値化するために、モーションキャプチャーとUnityを使い、ベテランと若手の動作を比較した。(写真③)

「ベテランは均一な幅と間隔でトーチを動かしビートを刻んでいるが若手はばらついている」。こうしたことが明らかになったことで、「『力抜いて』など感覚的な表現でなく、数値で教育できる。また、若手も何が足りないか明確になったことで育成のスピード上げる」考えだ。今後は他部署などへの育成にも展開するという。

社外からも改善学ぶ

社内だけでなく、社外交流からも改善のネタを学んでいる。「自社と違うつくり方から学べることが多い」(土屋課長)からだ。最近では、同時5軸加工のノウハウを持つ「ものづくりネットワーク沖縄(MDN沖縄)」と、鋳造型をお互い5軸加工機で製作した。それぞれの強み弱みを把握できる結果となったが、「異形工具を活用したMDN沖縄さんのほうが、面がきれいで、加工時間も早かった」という。

「正直ショックだった」(土屋課長)がここで得た知見もすぐに改善に生かした。ワイヤカットで加工していた185㎜の深穴を5軸加工機を使い、剛性の高いテーパホルダを潜り込ませることで、直彫化に成功。45%も加工の時間を短縮した。

モノづくり集団目指す

デジタル活用や社外交流—。様々な手法で最速のモノづくりを進めているが、土屋課長は「デジタルは道具で、デジタル化も技能がないと実現しないことが多い」と技能の重要性を指摘する。

「誰でもできることはデジタルで自動化し、加工条件も確立されていないようなものを考える技能者を育てていく」とし、「最終的には型だけでなく、モビリティなど何でもつくることができるモノづくり集団を目指したい」と語った。

トヨタ自動車 モノづくりエンジニアリング部第一加工課 土屋 昌司課長に聞く

改善は仲間を楽にする

1981年トヨタ自動車入社。ダイカスト金型製作からスタートし、鋳造型、鍛造型、精密型など、39年間金型づくりに従事。2021年にモノづくりエンジニアリング部第一加工課課長に就き、試作、型、設備のマシニング加工を担当する。

交流で気づき与える

改善は生産性向上につながると思いますが、それだけを目標にしていては続かない。周りを楽にすることを考えたほうがいいと思います。改善で仲間が楽になって「ありがとう」と言ってもらえる嬉しさや喜びが根本にあると思うからです。また、豊田章男社長が「常に『何のためにやるのか』を考え、ベターベターの精神でやり方を変えていく」と言うように、我々にとって改善は当たり前です。むしろ、以前と同じことをしていたら「なぜ同じことしているんだ」と言われてしまう空気がありますね。

そうした雰囲気や改善を促す工夫の一つとして、部内での異動を増やしています。短期間であっても、他部署で学ぶことは重要です。例えば、品質に対する考え方は試作と金型では異なります。その違いに気づいて、部署に戻れば、次の改善のネタにもなります。

最近はそこにデジタルが加わります。今は新しい道具を使えるようにすることは欠かせません。上流工程と協力しながら、紙図面レスに取り組んでいますが、誰でもCADの基礎技術を覚える必要があるので、社内交流会や講座を頻繁に開いています。

若手にアイデアを出してもらい、育てることも重要です。そのベースとなるのは創意工夫とQC活動です。QCでは若手リーダーにし、積極的に意見を出してもらっていますし、結果が出れば達成感も生まれ、やる気につながります。

仲間との交流も大事で、MDN沖縄さんとの技術交流で気づかされたこともあります。若手からの提案で、ある部品をワイヤカットから直彫に置き換えたのですが、ワイヤカットが当然と考えるベテランではできなかった。だから「何でもベテランの意見を聞いていてはダメだぞ」と言っています。

私のモットーは「どんなものでも最短で創り上げること」。我々より早く作る会社が現れれば、我々の存在価値はなくなります。最短のモノづくりを突き詰めると改善はいくらでもありますし、終わりはありません。

PART2

改善と女性

サイベックコーポレーション 平林 巧造社長に聞く

新しい視点得られる

女性が組織に入ることで男性にはない新しい視点が得られます。改善活動で言えば、現場環境から社内制度や教育方法などといった会社全体に関わる部分まで幅広い領域で効果が期待できます。当社では全ての従業員が生き生きと働ける職場を目指す中で、女性視点による改善が必要だと考え、2011年に女性従業員だけで構成された「なでしこ委員会」を設立しました。

それ以前にも5Sを中心とした改善活動を推進する「5S委員会」というチームが存在したのですが、メンバーは男性従業員のみで気が付かない点も少なくありませんでした。「なでしこ委員会」はこうしたこれまで気が付かなかった部分にも目を向けて改善を行うことを狙いました。

委員会自体はすでに4年ほど前に解散したのですが、現場環境の改善など多くの成果を上げることができました。中でも大きかったのは社内制度の見直しです。例えば、育児や介護に関する制度。それまで1年だった育児休暇期間を3年に延長した他、短時間勤務制度も導入し、変則的な時間帯でも勤務できるようにしました。安心して育児や介護に取り組みながら働ける環境を整えることができたと思います。

また、教育面でも効果がありました。今でこそ体系的な教育というのはいろんな現場で取り組まれるようになっていますが、当時はまだ「見て覚えろ」という文化が強く、女性に限らず多くの若手が苦労していました。

現場改善から社内制度まで、幅広い領域で効果

そこで委員会を中心に作業の手順書を作成し、教育の平準化に取り組みました。誰が見ても分かりやすく理解しやすいように、写真などを使って工夫しました。現在、その時作成した手順書は全てデジタルに置き換わっていますが、当時の取り組みがなければ、デジタル化はもっと遅れていたと思います。

こうした一連の改善は、多様な人材がより働きやすい環境の整備につながりましたし、教育方法や現場の改革によって、生産性も向上させることができたと思います。また、採用面でも女性からの応募が増えるなど、良い影響がありました。

一方で、今はジェンダーフリーの時代です。これからは女性だからとか男性だからとはではなく、できる人に任せるということが大事になってくると思います。そのためには既存の人事制度や評価制度などを見直す必要があります。こうした改善がより多様な人材の活躍につながるのではないかと考えています。

PART3

改善が生んだ新ビジネス

金型メーカーが開発した機上測定機や金型保管棚、鏡面加工装置。金型の生産性を高めるツールや業績に貢献する新事業として活躍する。ただそれらは金型づくりの改善活動から生まれたものが少なくない。改善の取り組みからいかにして新ビジネスが生まれたのか。金型メーカー5社に振り返ってもらった。

熊本精研工業「生産ロス削減のために開発」 〜機上測定機〜

放電や研削加工したワークを独自の光学技術を駆使したカメラで撮像。十字線を原点や輪郭に合わせ、その位置を加工機の座標で捉える。数か所測ればピッチやCAD図との誤差がわかる。金型部品などを手掛ける熊本精研工業の機上測定機「NK-2000」。その開発の原点は生産ロス削減の取り組みだった。

熊本精研工業が手掛けるのは精密な金型部品や治工具。形彫放電やワイヤ放電、平面研削など複数の工程を経るものが殆どで、それぞれの工程で加工後に加工機から取り出して寸法を測り、再セッティングし公差との誤差を再加工していた。

しかし加工機から外したワークを同じ位置にセットするのは時間がかかる。再セッティングの位置がずれると修正加工でミスをする。企画開発部の越智英二部長は「再セッティングと加工ミス。それによる生産ロスの削減が課題だった」と話す。

その改善活動として2010年、取り組み始めたのが機上測定だった。元々機上測定用に用いられていた単眼鏡を形彫放電加工機の主軸に取り付け、加工したワークを目視で確認。軸移動量でピッチなどを測り、機上で再加工する。

だが十字線の太さに問題があった。太さ5㎛。これでは同社が手掛ける精密部品には不十分だった。そこで高倍率のカメラを取り付け、十字線の太さを1㎛にしタブレットパソコンに表示。ソフトも開発し、ワークをチャッキングした状態で得たい情報を簡単に得ることができるようになった。

これにより測定の時間と精度が大幅に向上した。同社が手掛ける金型部品や精密部品は月産2千~3千個。「放電に加え研削やMCでの測定、そして位置決めにも使えるようになり、生産ロスを低減。利益率を改善できる」(越智部長)。

この機上測定機は16年、「NK-2000」として発売し、170台を金型メーカーなどに販売。位置決めや加工、仕上げの測定を自動化するシステムをカスタマイズして販売もしており最近はカメラのニーズが高まっているという。

中辻金型工業「金型保管を省スペース化」 〜Work-Storage〜

「町工場の金型保管スペースの課題を解決したかった」と話すのは中辻金型工業の中辻隆社長。今年、自社製金型保管棚「Work‐Storage」を発売。金型保管や金型製作に必要な様々な部品や道具の保管にも活用できる。また、上部に棚板とパイプを取り付ける支柱可変システムを採用し、横の空間ではなく縦の空間を利用することで保管場所の省スペース化も実現した。

「都市部の町工場では金型など保管スペースが悩みの種。限定されたスペースで保管する型数が増えると、保管用の倉庫を借りるなどコストがかかる」と中辻社長。さらに、大小様々なサイズを製作する金型メーカーは保管する金型の整理整頓が難しく、効率良く金型を取り出すのは困難だ。

この金型保管棚は最大1.5㌧まで積載可能で、棚板を3段まで積み上げることができ、パイプの高さを自由に調整すればサイズに関係なく保管も可能だ。さらに、棚崩れの心配がない設計で、パレット上に金型を載せて棚に保管すると、フォークリフトで簡単に取り出せるため、作業効率も高められる。サイズやパイプの色などカスタムオーダーにも対応する。

「今後はICT技術を活用して保管する金型の場所を特定できるシステムを開発したい」という。保管した金型の場所はベテランや特定の人だけが知っているケースが多く、いわゆる属人化した作業になりがちで、金型を探し出すのに手間や時間がかかっていると指摘する。「探す行為そのものが不効率。それを事務所でも金型の保管場所を把握できれば、金型を探すこともなくなる」と、金型保管棚とICT技術を用いて誰もが簡単に見つけられるシステムを開発中だ。「金型メーカーの現場や業務の多くは属人化したものが多い。それを現代の技術であるIoTやICT技術を使うことで、標準化でき、作業効率を改善することができる」と、IT技術の可能性について言及した。

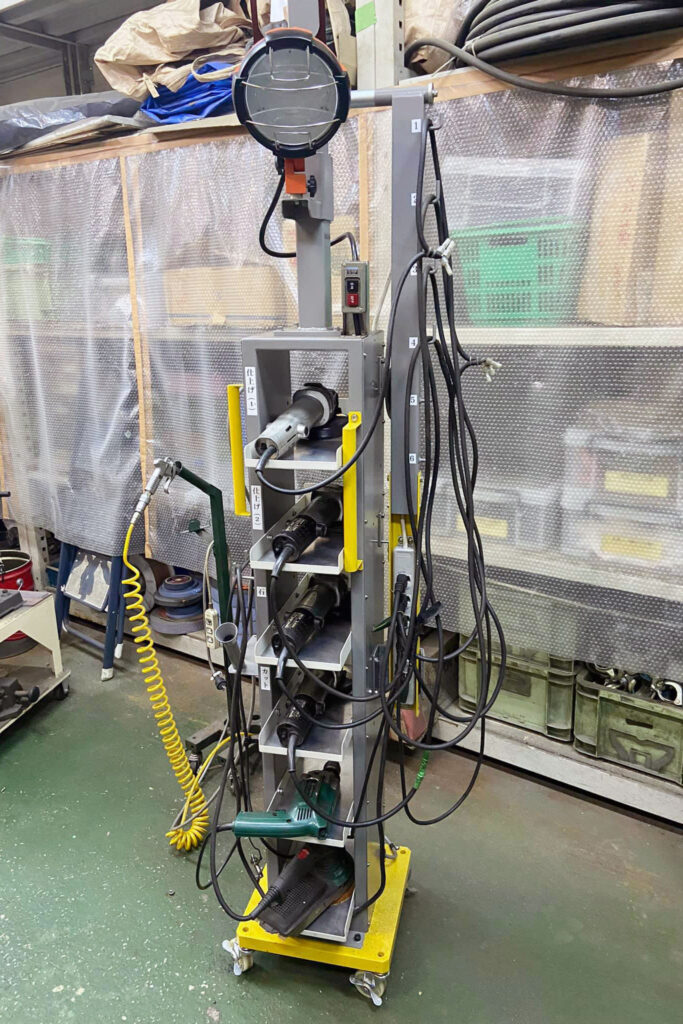

ハルツ「作業効率と安全性を向上」 〜キャビネット、ラック〜

金型を始めとしたものづくり現場には生産に必要となる様々な工具や治具、機器などが存在する。こうした道具やものはきちんと整理整頓されていないと、現場環境の悪化や作業効率の低下などの大きな要因となる。

プレス金型メーカーのハルツではこうした現場の課題を解決するために、工具や治具、機器などが整理整頓できる棚やラック、キャビネットを自社で製作している。「作業効率と安全性を向上させることが目的」(近藤大輔社長)。これらは社内で使用するだけでなく、同じ課題を抱えるものづくり現場にも販売している。

特に力を入れてきたのがマシニングセンタ(MC)周辺の収納用品だ。MCは切削工具や測定工具、クランプ、ホルダなど様々な道具が必要となるため、金型加工現場の中でも特にものが多く、整理整頓に課題を抱えていた。また、こうした道具は重く、市販の収納用品ではすぐに壊れてしまうという問題もあった。

そこで工具収納ラックや棚などMC周辺の整理整頓に役立つ様々な改善商品を製作。その中の一つが「超重量物キャビネット」だ。市販品では引き出し部のレールが収納物の重さに耐えきれず破損してしまうことが課題だった。同製品では耐久性に優れるレールを採用した他、剛性の高い構造に設計することで、250㎏まで収納しても安心して使用できるようにした。カスタマイズが可能で、設置したい場所に合わせたサイズで注文することができる。

また、最近では板金加工現場向けに「サンダーラック」を製作している。これまでサンダーは作業台などに直接置くことが多く、危険が多かった。この「サンダーラック」では最大6つのサンダーが安全に収納できるのに加え、エアガンや照明、キャスターを搭載し、利便性を向上させている。

同社では今後もこうした改善商品を製作し、作業効率と安全性の向上を図っていく。

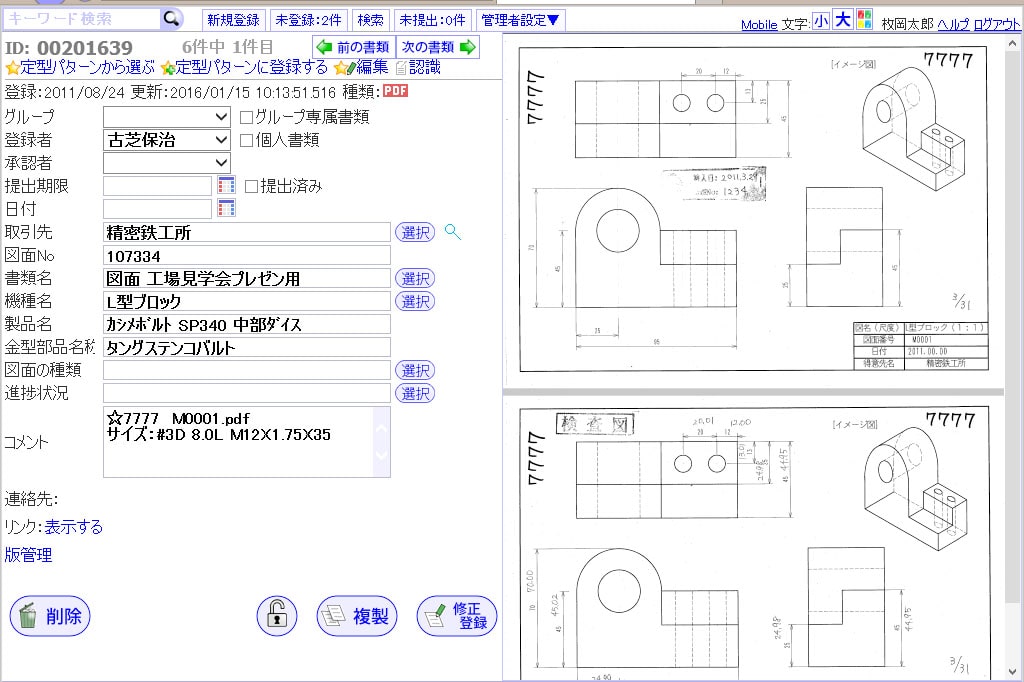

枚岡合金工具「情報の3Sで効率化」〜デジタルドルフィンズ 〜

金型メーカーの製造現場では紙の図面があり、業務は見積書など様々な書類で溢れ管理も大変だ。枚岡合金工具の古芝保治会長は「以前は書類の山ができ、探すのに時間がかかった」と振り返る。

そこで生まれたのが2003年に発売した文書管理システム『デジタルドルフィンズ』だ。同社は3S活動を取り入れた社内改革を進めており、紙文書もITと3Sの観点を掛け合わせ、効率を高めるシステムを開発。「重要なテーマはすぐに取り出せること」と古芝会長。経験から書類を探す時間や取りに行く時間、特定の人しか場所が分からないなど属人化をなくし、誰でも、どこでも簡単に見つけられるように設計した。そのため、フォルダ方式ではなく、タグ付けしたキーワードから書類を見つける検索方式を取り入れ、同時閲覧可能なシステムを構築した。これにより、顧客対応スピードや書類管理スペース、書類探しなどムダがなく、製造現場のデジタル化や業務の効率化を実現。さらに、CADや解析データ、写真などあらゆるファイル形式に対応し、OCR(自動文字認識)やFAX受信データ、名刺の自動登録など、基幹システムと連携し、大量の紙文書の高速デジタル化も支援。「導入した顧客では残業時間が40時間からゼロになったケースや1日当たり設計件数が増えたなど成果を上げている」と古芝会長。直近では生産管理システムメーカーと連携し、生産管理の画面からデジタルドルフィンズを参照できるなど利便性も向上。

同社IT事業部の田原健次氏は「他社との違いはサポート体制の充実。中小製造業はIT担当者が不在の場合も多く、システムのみならず、パソコンやIT全体の困り事も相談に乗っている」という。今後は培ったIT技術を活かし、機械の稼働監視など現場の改善力を高めるIoTプラットフォーム「現場の妖精」を開発するなど、デジタル化を訴求している。

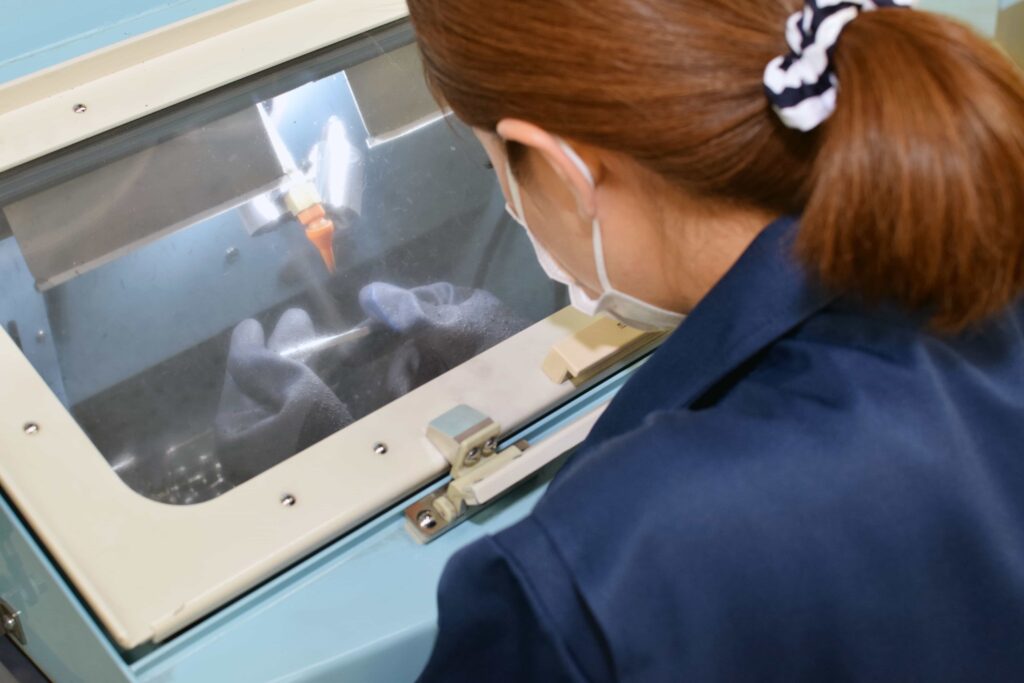

ヤマシタワークス「『磨きを楽に』で生まれた」 〜鏡面装置 〜

動物由来の研磨剤をワークに滑らせることで、瞬時に異形状のワークを鏡面にできる「エアロラップ」。今でこそ、こうした鏡面仕上げ装置は広く普及したが、生まれたきっかけは「3Kの磨き作業を楽にできないか」という、現場作業の改善への切実な思いからだった。

開発したヤマシタワークスの創業は1986年。コーティング受託加工メーカーの協力先としてスタートした。当時手掛けていたのは、金型や部品などコーティング前の磨き処理。バフ研磨や精密グラインダ、ペーパーやすりなどで、ひたすらに部品を磨く毎日で、「12時前には帰宅したことがなかった」(山下健治社長)というほど重労働だった。

理由は簡単で、コーティングが浸透し始めた時期で需要が増え続けていたことに加え、「コーティング炉の充填率を高めるために、とにかく多くのワークを磨く必要があったからだ」(山下社長)。

中でも、最も厄介だったのが、異形状のワーク。精密グラインダを使い、細部まで磨かなければならないため、時間が掛かる。「このままでは、自分も一緒に働いている人も続かない。そもそも若い人は絶対に入社してくれない」。仕事をしながら、異形状のワークを鏡面に磨けないかと考え続けた。

ブラスト機構が使えそうだとは思っていたが、問題は研磨剤。「セミドライにする必要があり、粘性があればできる」ことまでは突き詰めたが、最適な素材がない。もち米、おがくず、グルテンなど試せるものはほとんど試した。最終的に現在の動物由来の研磨剤の開発に成功した。

そして、1995年に装置の販売を開始。着想から考えると「7~8年経っていた」という。結果は大成功。磨きの課題は同社だけのものではなく、広く市場に受け入れられた。累計で3000台近くを販売するほどのヒット商品となり、冷間鍛造用のパンチ製造に次ぐ、同社の事業の柱の一つにまで成長している。

金型新聞 2021年10月10日

関連記事

精密、高精度、短納期 ニーズに応える 高精度や超精密、複雑形状—。日本の金型の強みはこうした高難度な部分にある。その強みは金型メーカーの設計や生産技術による部分が大きい。しかし金型は部品の集合体で、高難度な金型づくりには…

特集 次世代車で変わる駆動部品の金型(バッテリー、モータ、電子部品) 「自動車向けの金型を手掛ける企業は今後、バッテリー、モータ、電子部品、この3部品に携わっていないと生き残れない時代になる」と話すのはプレ…

大型機組立工場新設の理由 牧野フライス製作所は昨年末、山梨県富士吉田市に大型加工機の組み立て工場を新設すると発表した。12年ぶりの新工場で、総額210億円を投資し、大型加工向けを強化する。2026年初めに本格稼働する予定…

脱炭素社会に向けた取り組みがものづくりで加速し、金型業界でもその動きが広がりつつある。先手を打つ金型メーカーの対応には大きくは2つの方向性がある。一つは、太陽光パネルの設置や設備の省エネ化などによる自社の生産活動でCO2…