EV化などによる金型需要の変化やAMをはじめとする新たな製造技術の登場など金型産業を取り巻く環境はこれまで以上に大きく変化している。金型メーカーには今後も事業を継続、成長させていくため未来を見据えた取り組みが求められてい…

日新精機が繁忙期対策のために進めることとは

協力企業との連携推進

時期によって業務の量に差が生じることは少なくない。特に金型業界では、製品のモデルチェンジや更新のタイミングなどに受注が集中するため、繁忙期と閑散期で現場の稼働状況は大きく異なる。繁忙期には残業や休日出勤なども珍しくなく、働き方改革を進める上での大きな課題となっている。

埼玉県春日部市で冷間圧造用金型を手掛ける日新精機は、加工現場の自動化と協力企業との連携を進め、繁忙期への対策に取り組んでいる。

自動化で生産性向上

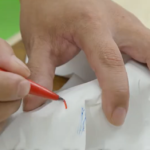

2016年と20年にATC(オートツールチェンジャー)搭載の形彫り放電加工機を導入。最大28本の電極が搭載でき、これまで人の手で1本ずつ行う必要があった電極交換を自動化した。これによって、人が機械に張り付く必要がなくなり、夜間加工が可能になったという。日中に段取りやワークの測定を行い、「生産性が向上しただけでなく、他の工程に人員を割り振ることもできた」(中村稔社長)。

自前主義からの脱却

自動化に加えて進めるのが、協力企業との連携だ。同社はもともと協力企業をほとんど持たず、その数はわずか1社だった。それが現在では、6~7社までに拡大している。同業メーカーや部品加工メーカーなど、その種類は幅広い。

こうした自前主義から脱却した契機となったのが、“コロナ禍”だ。一昨年、自動車の減産によって受注が大幅に減少。ピーク時には売上が半分以下まで落ち込んだ月もあったという。

雇用を維持するために、助成金を活用する一方で、「これまでのように無理のある加工も自分たちでこなそうとすると、無駄に忙しくなってしまい、うまく休業することができなくなってしまった」(中村社長)。そこで協力企業を拡大。限られた受注を得意とする企業へ割り振ることで、効率良く製造する体制を構築した。協力企業のネットワークは今後も広げていく考えだ。

現在、同社の残業時間は月平均で15時間ほどに抑えられているという。それでも黒字経営ができているのは、これらの取り組みが奏功しているから。今後は協力企業と連携しながら、社内の分業化をさらに進める考え。「これまで以上に業務効率を上げていきたい」(中村社長)。

経営リスクを軽減 〜中村稔社長に聞く〜

「働き方改革イコール繁忙期対策」だと考えています。受注の波が激しい金型業界では急激に仕事が増えたときにいかに対応できるかが重要です。協力企業様と連携すれば、自分たちの労働時間を増やさずとも、より多くの受注をこなすことができるようになります。

これは協力先の企業様にも言えます。互いにフォローし合えば、それぞれの企業が効率良くものづくりを行うことができ、現場の労働時間の短縮化につながると思います。

特に当社のような中小企業の場合、潤沢にリソースを確保できるわけではありません。内製化にこだわるよりも、協力企業様のネットワークを活用した方が、人材や設備などにかかるコストもお互いに抑えられるため、経営リスクの軽減にもつながるはずです。

もちろん、いきなりお付き合いのない会社に発注するのはリスクが高いと思います。そこで、当社では仕事がなくても加工を依頼し、その会社がどのような会社かを見極めるようにしています。得意な加工は何であるかとか、対応はどうかとか、そんなところを見て、協力企業様を探しています。

会社概要

- 本 社:埼玉県春日部市南栄町12-20

- 電 話:048-754-6511

- 代 表 者:中村稔社長

- 創 業:1973年

- 従業員数:27人

- 事業内容:パーツフォーマー用金型やヘッダー用金型の設計製作など

金型新聞 2022年4月10日

関連記事

大型化、難削化、微細化に対応 切削工具メーカーのMOLDINO(東京都墨田区、03・6890・5101)は2月17日、ギガキャストや燃料電池の金型加工に適した新製品を販売すると発表した。今年1~2月にかけて3製品を販売開…

スイッチやシートベルト、シフトレバーなどプラスチックやダイカストを使用した様々な自動車部品を生産する東海理化は7月、金型部門の主要機能を、金型及び機械設備を手掛ける子会社の理化精機へ統合、新たに「東海理化Smart Cr…

技術者育成、生産性向上に貢献 開発試作プレス部品の金型、プレス、レーザー加工まで一貫して手掛ける八光技研。アナログとデジタルを融合させる解析ソフトの活用術で、育成や大幅な生産性向上に役立てている。 同社はレーザー加工技術…

岐阜大学が2018年に3カ年の研究開発である「スマート金型開発拠点事業」を始めた。労働人口減少時代を想定し、従来にはない高効率な生産システムの確立を目指し、金型を使った量産システムの不良率ゼロを目標に掲げる。同事業は文…