高精度・超高速加工 サンエールは、世界初の3層亜鉛構造を採用し、高精度・超高速加工を実現する放電加工ワイヤ「SPW+ε(イプシロン)」を3月から発売する。 真鍮を芯線としε—γ—βの3層からなる非常に厚い高濃度亜鉛層を有…

微細精密加工に不可欠な切削工具・機器10選【Breakthrough!】

電気自動車やスマートフォンを始めとする電子端末で必要とされる部品は、ますます微細化、精密化が進む。当然、金型分野でもより微細かつ精密な加工ができる工具、機器のニーズが増してきており、メーカー各社も新たな製品の開発に取り組んでいる。そこで今回のBreakthrough!では、微細精密切削加工に欠かせない工具や機器を紹介する。

PART1:イワタツール「焼入れ後の高精度な穴加工を実現」

PART2:オーエスジー「銅電極加工に最適」

PART3:京セラ「様々な高硬度材に対応」

PART4:サイトウ製作所「溶着抑制し、安定加工を実現」

PART5:日進工具「最小外径0.01㎜」

PART6:MOLDINO「φ1以下で折損リスクを低減」

PART7:ユニオンツール「性能高く、コスト削減」

PART8:MSTコーポレーション「究極の振れ精度で微細加工」

PART9:大昭和精機「高速回転中の振れを修正」

PART10:日研工作所「高精度加工から部品加工まで」

PART11:記者の目

PART1

イワタツール「焼入れ後の高精度な穴加工を実現」

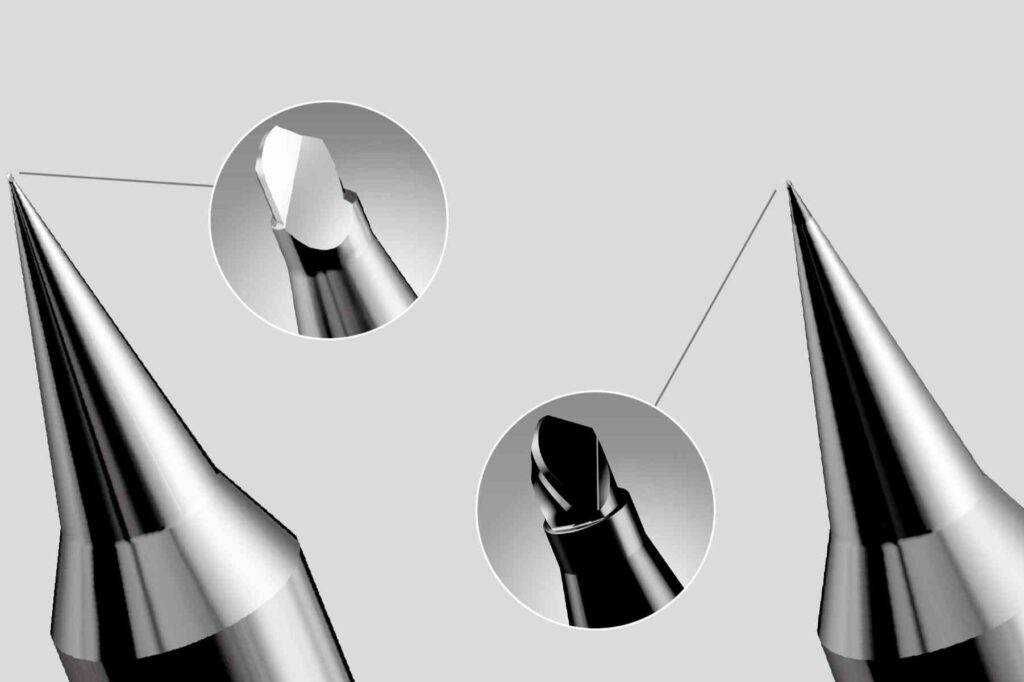

トグロンハードドリル

トグロンハードドリル(ロングドリル)は焼入れ後の金型の高精度穴加工などを目的に開発し、独自の刃先形状を持つドリル。HRC40~72までの焼入れ鋼に30Dまでの貫通穴を実現。3枚刃設計で真円度・円筒度・面粗度が非常に優れ、条件によりH7以上の精度も可能。切れ味も良く、長寿命を誇っている。

これにより、マシニングセンタで金型への直彫り加工を行った後、放電加工機にワークを移すことなく、そのままドリルでエジェクターピンや冷却穴など深穴加工ができ、ワンマシン・ワンプロセスで金型製作工程の削減が期待できる。

主な仕様は、刃径:0.8~6㎜、刃数:3枚刃 被削材硬度:HRC40~72、加工穴深さ:5~30D、加工用途:穴加工。

PART2

オーエスジー「銅電極加工に最適」

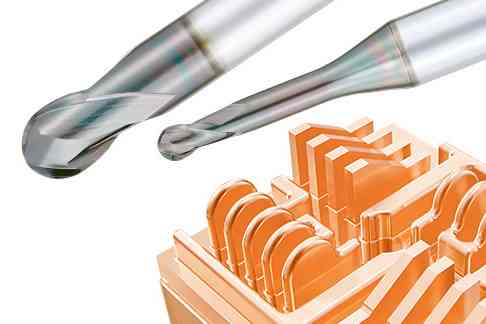

銅電極用DLC超硬エンドミル「AE‐LNBD‐N」

銅電極加工に最適な鋭い切れ刃と優れたボールR精度により、高品位な加工を実現するAE‐LNBD‐Nは、良好な加工面精度にバリのない美しい銅電極を削り出す。サイズバリエーションとしてR0.05~R3まで72アイテムをラインナップ、幅広い加工に対応。表面処理に「DLC‐IGUSS(アイグス)コーティング」を採用し、表面の平滑さと極めて低い摩擦係数により、耐溶着性や潤滑性が求められる銅合金などの非鉄金属の加工に抜群の威力を発揮する。

また、厚膜タイプのDLCコーティングのため、刃先の摩耗を抑制し、長時間安定した加工精度が得られる。

さらに、R2未満の小径サイズには、外周部ティアドロップ形状を採用。強バックテーパにより、びびりが抑制されることで、欠け防止、加工精度の向上を実現する。

PART3

京セラ「様々な高硬度材に対応」

高硬度材加工用ソリッドボールエンドミル「2KMB」

金型用高硬度材には様々な材種があり、被削性に応じて工具選定するのが一般的だが、同社の2KMBは多様な材種をカバーし、高いパフォーマンス性を発揮することを目的に開発した。

2KMBは調質鋼から70HRCの焼入れ鋼まで対応でき、合金工具鋼、ステンレス系、ハイス系など多様な高硬度材の微細加工で長寿命・安定加工を実現。特に独自の新PVDコーティング「MEGACOAT HARD EX」は特殊な2層構造を採用し、上層に耐衝撃性を、下層に耐酸化性に優れた特殊積層構造層を形成し、耐チッピング性と耐摩耗性の相反する性能を高レベルで両立し、長寿命・安定加工を実現。さらに、新開発の独自形状S字の切れ刃による優れた切れ味で、高品位な仕上げ面と高い耐摩耗性を確立している。

PART4

サイトウ製作所「溶着抑制し、安定加工を実現」

Shineコーティングルーマドリル「ADR‐DLC/ADRL‐DLC」

「ADR‐DLC/ADRL‐DLC」は、DLCコーティング「Shine(シャイン)コーティング」を採用した精密穴加工用ドリル。刃先に溶着し、突発的な欠損が発生しやすいアルミ材などの加工でも長寿命、安定した加工を実現する。

昨今、アルミ材における小径多穴加工の需要が増し、刃先への溶着を抑えるためにDLCコーティングシリーズを追加した。採用した「シャインコーティング」は超硬質、超薄膜なため、コーティング無しの製品と比較しても良好な切れ刃の状態を確保する。

また、低摩擦コーティングの効果によって、溶着を大幅に抑制。溶着部が剥がれる際に起こるチッピングが発生しないため、より安定した加工が可能になる。サイズはφ0.1~φ1.0㎜、0.01㎜トビで揃える。

PART5

日進工具「最小外径0.01㎜」

超微細加工用エンドミルシリーズ「マイクロエッジ」

微細工具を強みとする同社の中でも最小外径0.01㎜のエンドミルシリーズ。「外径0.1mm以下のエンドミルってできる?」という顧客の声に対し、8年間をかけ最小外径0.01mmの量産化に成功し、標準在庫した。マイクロサイズの切削加工を実現したことで、同社のブランドステートメント“「つくる」の先をつくる”を象徴する製品だ。

近年では、用途に合わせ、ラインアップを拡充している。高硬度鋼加工用としては、CBNスクエアエンドミルがφ0.03~φ0.1の全8サイズ、ボールエンドミルがR0.01~R0.05の全7サイズをそろえた。

40HRC被削材加工用は、超硬スクエアエンドミルがφ0.01~φ0.05~φ0.09の全12サイズ、超硬ボールエンドミルR0.005~R0.05全8サイズの標準在庫を持つ。

PART6

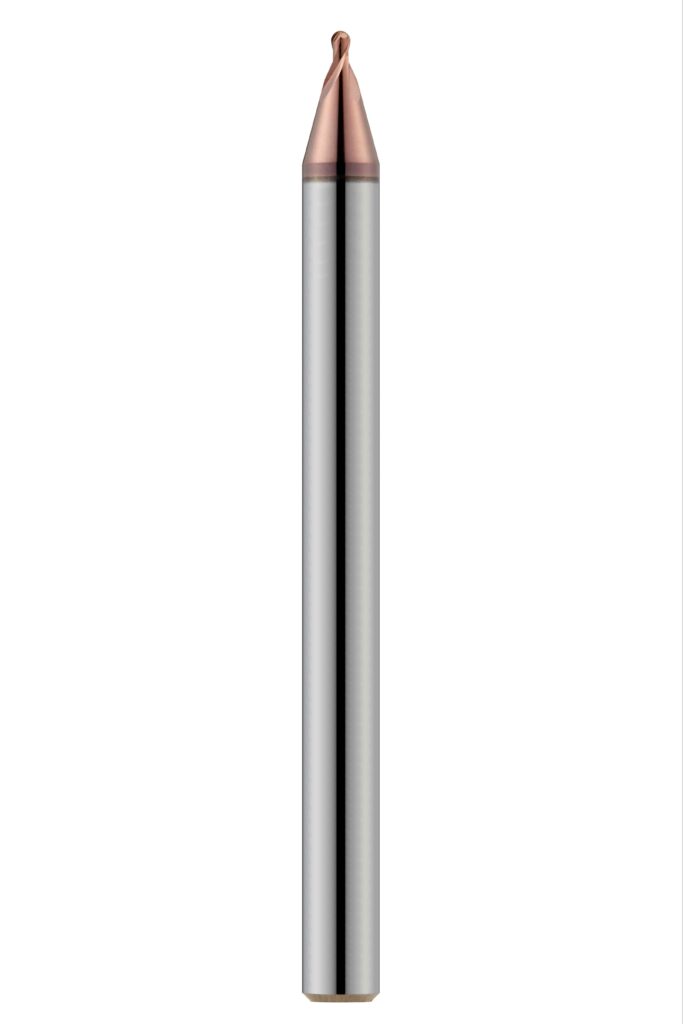

MOLDINO「φ1以下で折損リスクを低減」

EPDBEH‐TH3ストロングネックタイプ

高硬度加工用ボールエンドミル「EPDBEH‐TH3」に従来の最短首下長アイテムよりも太く短い首形状のストロングネックタイプを追加した。工具剛性を高め、φ1以下の小径工具を用いる微細精密加工でも折損リスクが低減する。

新開発した次世代コーティング「TH3」を採用し、高硬度鋼の加工において優れた耐摩耗性を発揮。高硬度鋼加工用に適正化したダブルフェイス形状を採用し、工具の摩耗を抑制する。

また、高精度加工を追求した工具設計により、たわみを抑制。ワークの削り残り量を低減する。

半導体部品、ライトガイド、コネクタなどの各種精密金型の加工や文字彫り加工に適している。R0.05(φ0.1)~R0.5(φ1)の全11アイテムを揃える。

PART7

ユニオンツール「性能高く、コスト削減」

微細加工超硬エンドミル「Vシリーズ(Valueシリーズ)」

同社のもう一つの主力製品である電子基板(PCB)加工用工具の生産ノウハウを活かして開発した超硬エンドミルシリーズ。コストを抑えるために、シャンク径×工具全長をφ3㎜×38㎜に統一。超硬材料の使用量の削減やVシリーズ専用の独自の量産体制により、高い加工品質を維持しつつ、価格を抑えることに成功。昨今の物価・資源価格の高騰に対し、低資源化や加工原価の低減に貢献する。

性能は従来のφ4㎜シャンク品と同等で、外径公差とR精度は公差範囲を狭め、より高精度仕様とした。汎用性の高いサイズ帯でラインアップし、金型全般から銅電極まで幅広く対応する。シリーズは、ロングネックボールで4種類、ロングネックラジアスで1種類、ロングネックスクエアで1種類をそろえた。

PART8

MSTコーポレーション「究極の振れ精度で微細加工」

焼ばめホルダ スリムライン「BLACK UNO」

高い触れ精度で定評のある焼ばめホルダ スリムラインの中でも、「BLACK UNO」は、ホルダの加工精度と切削工具のシャンク寸法公差を極限まで追求したことで、振れ精度0.5µmの世界最高精度を誰でも簡単に実現できる。

光学、医療、エレクトロニクス分野等では、0.1㎜以下の小径刃物が折損せずに安心して使用でき、高硬度材の鏡面仕上げや、高精度金型加工等で威力を発揮している。

シャンクは、HSK-E25、HSK-E32。対応工具径は、φ3、φ3・175、φ4。ホルダの長さ(L寸法)は、35・50㎜。

市場では製品の高機能化+ダウンサイジング化により部品や金型の小型化、微細化が進み、微細精密加工技術が求められる。そこで、超高速、高精度、微細加工に適した「BLACK UNO」を製品化した。

PART9

大昭和精機「高速回転中の振れを修正」

動的振れ測定装置/振れ調整ホルダ「ダイナゼロシステム」

高速回転における機械主軸は、ツールホルダおよび、切削工具のアンバランスや静的振れが複合的に作用して刃先の動的振れとなる。

高速回転中の刃先形状を、擬似的に低速回転化するためにストロボ効果を応用し、工具回転が完全に停止した状態に見える動画撮影を活かし、回転工具を円周角度1°毎に撮影ができ、高速回転中の刃先動的振れ精度量を正確に測定できる。

動的振れの測定の修正には、ホルダ外周部に振れ調整用ねじが埋め込まれた振れ調整ホルダ「ダイナゼロチャック」を使用し、ネジ締め付けによる反力でホルダを弾性変形させ、動的振れを修正。振れを抑えバランスの取れた調整が行える。振れ調整ダイナゼロチャックはBBT40/HSK-A63・F63/E25、32、40を揃えている。

PART10

日研工作所「高精度加工から部品加工まで」

ミニミニチャック「アドバンストα」

コレットチャックの簡便さを有しながら、高精度エンドミル加工や極小径ドリル加工、最高3万回転までカバーする高速回転加工等を可能とし、精度が要求される金型加工や小物加工、半導体関係の部品加工まで、あらゆる製造現場で威力を発揮する。

ナットを使わず、コレットをスピンドル側から直接引き込む構造により、高い振れ精度と強力な口元締まり、スリムなボディを実現。高圧クーラントスルーにも標準対応する。

振れ精度は4D先端で3μm。把握径は1~12㎜。対応シャンクは、BT30~50、BT二面拘束NBT30~50、HSK50~100A、HSK50E/63E/63F。ダイレクトスクリュー型は、BT30、HSK40~100A、HSK25~63E/63Fと、高速・高精度に特化したM/Cにも対応。

PART11

記者の目

超の付く微細加工は日本企業が得意分野だという意見は多い。その理由の一つとして、微細加工は機械の性能だけで完結するものではなく、工具やソフトウェア、治工具など様々な要素のすり合わせが必要だからだ。こうしたノウハウが求められる一方で、超微細な加工に対応する切削工具や機器もその技術を支えている。今後もその強み維持していくには、すり合わせ力に加え、最新の工具や機器の性能を熟知することは欠かせない。

金型新聞 2022年10月10日

関連記事

3Dプリンタを製造装置として利用したいという要望が急速に増えている。また、製造DX(デジタルトランスフォーメーション)をサポートする重要な技術のひとつとして、再度注目を集めている。本稿では製造活用の中でも、真空成形におい…

ギガキャストに対応 大同特殊鋼はこのほど、ギガキャストに対応した熱間金型用鋼「DHA‐GIGA」の販売を開始した。超大型のダイカスト金型に求められる焼入性を飛躍的に向上。従来の金型用鋼に比べ、使用中の割れを抑制できる。こ…

加工を行った工作機械上で製品の測定を行うことを「機上計測」と言う。タッチプローブとCAMの計測オプションを活用することで工作機械を三次元測定機のように使用することが可能となる。本稿では、仕組みの全体像と導入のために必要な…

著者は研削加工中、研削砥石に曲げ振動が生じていることを発見した。この振動から生じる微小な音(本研究では曲げ振動音と呼ぶ)をマイクロフォンにより測定することで加工状態の良否を識別できる技術を開発。その結果、ドレッシングイン…