牧野フライス製作所は今年4月、6年ぶりに社長交代を発表した。6月に新社長に就いた宮崎正太郎氏は、就任後わずか3か月で増産体制の強化や開発テーマの絞り込みなどを相次いで発表。さらに、顧客の課題を聞くための部署を新設するなど…

アクスモールディング 押出成形金型の設計簡易化【特集:金型づくりで広がる金属AM活用】

廃棄部分の再利用も可能に

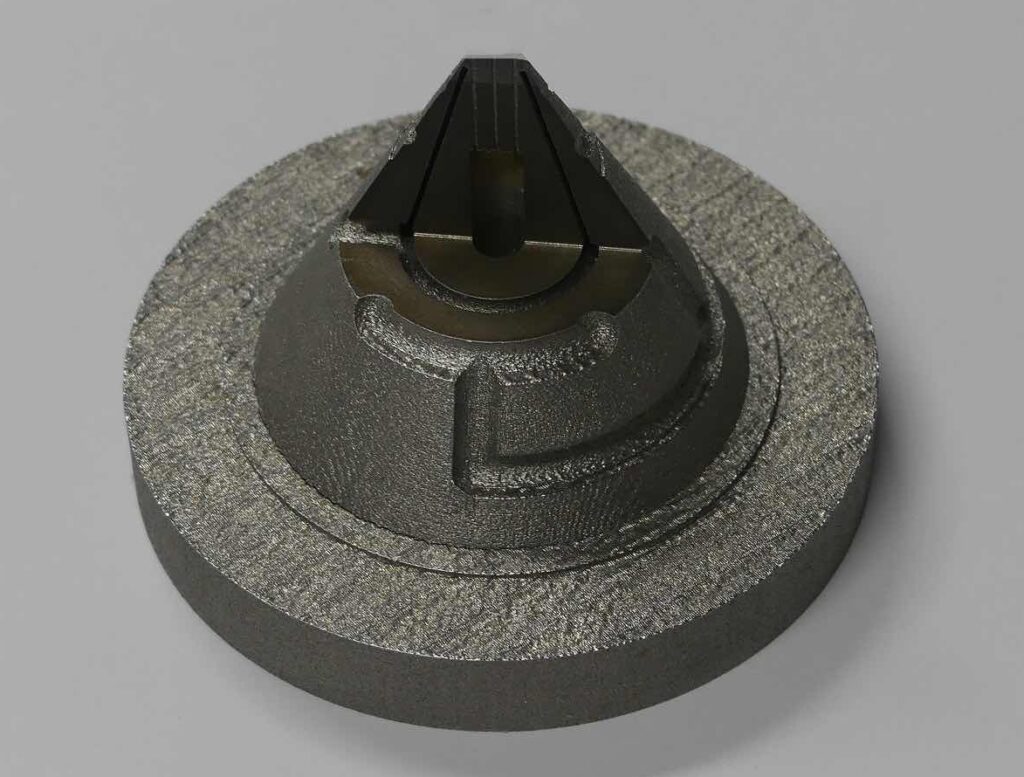

高機能フィルムの製造に適した押出成形金型「Tダイ」などの設計を手掛けるアクスモールディング。同社は、今年の3月にソディックの金属3Dプリンター「LPM325S」を導入。押出成形金型の設計の簡易化や、従来法では不可能な金型作りに取り組む。

押出成形金型を設計する際、複数の金型部品の組み合わせなどを考慮する必要がある。また、多層フィルムの場合、層を重ねる時の金型設計は一苦労だ。横田新一郎社長は「時間がかかる上に、高度な設計技術を必要とするため、設計できる人間はごくわずかだ」と話す。

金属AMの活用によって、CADで設計図を描き、一体構造の金型作りが可能になった。複数の金型部品などを組み付ける必要がなくなり、設計が簡易化。作業工数を大幅に削減した。これに加え、金属AMによる付加価値の高い金型作りにも積極的に取り組んでいる。

「従来は押出成形で多層のフィルムを製造する際、両端の部分は捨てていた。金属3Dプリンターを使い、樹脂が通る流路を自由に変えることで、廃棄した部分を再利用できる金型が作れる」(横田社長)。

同社は、高い金型設計力を強みに受注を伸ばしており、今期の売上高は過去最高を記録している。その一方で、さらなる成長のためには押出成形業界の裾野を広げることが必要と考えていた。「食品包装用などで使われる多層構造の高機能フィルムは、今後も需要拡大が見込まれる。金属AMの活用で押出成形金型の設計を簡易化し、業界全体の供給力を増やしたいと思った」(横田社長)。

金属AM活用による成果はすでに出ており、新規で3~4件の受注につながっている。横田社長は「金属3Dプリンターを活用し押出成形金型を作っている人はいない。ブルーオーシャン(未開拓市場)なので、今後も事業拡大が期待できる」と話す。

課題は流路内面の磨きやφ0.5㎜以下の細かい穴の造形精度だ。「どうしても機械加工が必要な部分は残る。他社との協業も検討し、改善していく」(横田社長)。

今後は、ニッケルを主成分とした合金「ハステロイ」を活用した造形にも取り組む考えだ。横田社長は「現在使っている材料はマルエージング鋼だが、硬いため磨きにくい欠点がある。材料費が高く、難しい側面もあるが、新しいジャンルとして挑戦したい」と話した。

金型新聞 2023年11月10日

関連記事

新天地を求めて、世界に進出していった日本の金型メーカーは、何を考え、どんな苦労や課題を乗り越えて、取り組みを進めてきたのか。また、さらなる成長に向け、どんな青写真を描いているのか。中国、タイ、メキシコ、アメリカ、欧州そ…

EV化などによる金型需要の変化やAMをはじめとする新たな製造技術の登場など金型産業を取り巻く環境はこれまで以上に大きく変化している。金型メーカーには今後も事業を継続、成長させていくため未来を見据えた取り組みが求められてい…

目指すは「恒・高精度化」 それを見極められる人の育成が、より重要に 超精密金型の世界で目指すべきは「加工工程の『恒・高精度化』」だと考えています。どこで成形しても高い水準で同じ品質が得られること。つまり、高いレベルでの…

井口社長が考える勝ち残るカギ 「マーケットとプロダクトをフィット」 金型の価値にマッチする市場探す 司会 では井口社長が挙げたカギ、「マーケットとプロダクトをフィットさせる」はどういう意味でしょうか? 井口 マーケティン…