培った技術活かす 自動車の電動化、医療関連や半導体関連需要の拡大などで、国内のものづくり産業に求められるものも大きく変化している。自動車の電動化ではモータやバッテリーなどの電動化部品や材料置換による軽量化部品などが増えて…

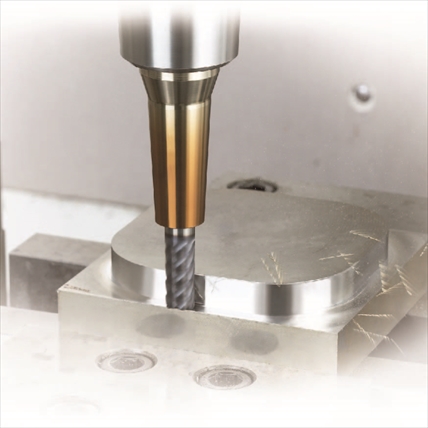

加速する高硬度直彫り

工程短縮、精度安定に利点

超高張力鋼板やガラス繊維など成形材料が高度化していることから、HRC60を超える焼入れ鋼や超硬材を使うなど金型の高硬度化が進んでいる。こうしたニーズに合わせて、高硬度材料を効率よく高精度に加工できる方法の一つとして、直彫りする動きが加速している。最近では、工具メーカーや機械メーカーの技術革新も進み、超硬を切削したり、鏡面加工できたりとその領域もますます広がっている。

直彫りで磨きレス

高硬度材を直彫りするメリットには「工程短縮」、「複雑化・高度化する金型への対応」、「最終精度の安定化」の大きく3つが挙げられる。これらの利点は、直彫りで磨きが不要になる「磨きレス」によるところが大きい。

まず「工程短縮」では、磨き工程が省けるため、単純に1工程少なくて済む。特に人の手が不可欠で、手間やコストが多くかかる磨き工程を削減できれば、全体の生産性向上につながるのは当然だ。

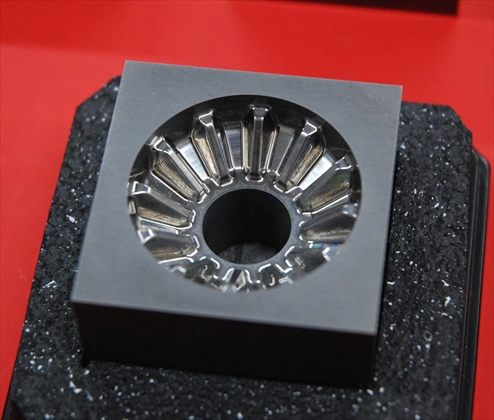

2つ目の「複雑化・高度化する金型への対応」は、手仕上げが難しい複雑な金型や、手磨きでは不可能な金型など、技術的に機械化せざるを得ない金型が増えてきたことが背景にある。最近では自動車のヘッドライトのような面粗度の高い金型のほか、長寿命化、離型性の向上のために「鏡面ピカピカ」に加工するニーズも高い。

最後の「最終精度の安定化」では、切削することで手仕上げによる加工精度のバラつきを抑えることができ、安定した精度が得られる。実際にこうした利点を活かして、金型づくりに取り組む企業も増えている。

ある電機メーカーの金型内製部門では、手磨きで不可能なナノオーダーの金型を要求され、直彫り化に着手。超精密加工を実現したのに加え「切削一発で鏡面に加工できるため、大幅な工程短縮、生産コストの低減につながった」と話す。

また、ある自動車部品メーカーの金型部門は、手磨きによる加工精度のバラつきをなくすために、直彫り化を進めている。技能差に加え、電極の加工誤差も反映されないため、より安定した精度での高品質な金型づくりを実現している。

こうした高硬度材の直彫りが可能となったのは、機械や工具メーカーの研究開発の賜物といえる。フレや振動の少ない高速加工機、PCD(多結晶焼結ダイヤモンド)やCBN(単結晶ダイヤモンド)工具、刃数を増やした工具など、高硬度材切削を支える加工技術も日々進化し続けている。

金型新聞 平成28年(2016年)7月4日号

関連記事

自動車のシートなどを手掛ける日本発条は2015年、ササヤマと資本提携した。日本発条にとって技術連携のパートナーであるササヤマはどんな存在なのか。魅力、期待すること、今後取り組みたいことは。シート生産部の岡井広行氏と安田雅…

注目技術7選!! 放電加工機を遠隔保守三菱電機 iQ Care Remote4U(アイキューケアリモートフォーユー) IoT技術を活用して、放電加工機の様々な情報を収集・蓄積し、遠隔地からリアルタイムで確認・診断する…

ギア部品など高難度な加工にも対応 プレス用金型メーカーのサイベックコーポレーションは金属成形加工シミュレーションを活用し、設計や見積もりにかかる時間の短縮を実現した。EV関連など高難度部品への対応を進めている。 同社は冷…

要求精度と短納期に対応 自動車のインナー部品(ドアインナー、フロアなど全般)向けプレス金型などを手掛ける田部井製作所はシミュレーションソフトを活用し、パネル精度の向上と金型改修回数の削減に取り組んでいる。顧客からの高まる…