この人に聞く 2018 電気自動車(EV)の登場で部品点数が減少したり、エンジンがなくなったりするのではないかといった金型への影響を危惧する声は絶えない。オートマチックトランスミッション(AT)や無段変速機(CVT)など…

この人に聞く

トヨタ自動車 大竹 知之部長

100年に一度の変革期 どうする金型づくり

エンジン、トランスミッション、カムシャフト、最近では電池やモータなど、自動車を動かすほぼ全ての内蔵部品の金型を手掛けるトヨタ自動車のパワートレーン工機部。豊田章男社長が「自動車業界は100年に一度の大変革の時代に入った」と言う中、鋳造、鍛造、樹脂、精密プレスなどあらゆる型種を製造している貞宝工場ではどんな金型づくりをしているのか。「金型加工屋ではなく金型屋にならないといけない」と話す大竹知之部長に現在の取り組みや今後の方向性などを聞いた。

前後の工程ともっと話す 金型もトヨタ生産方式

自動車産業が大きな変革期にある中、パワートレーン工機部ではどんな変化が起こっているか?

“金型加工屋”ではなく、“金型屋”になろうとしている。より良い金型を作るには、単に金型加工技術を追求するだけではなく、鋳造や鍛造のやり方を知らないといけないし、設計や生産技術にも入り込まないといけない。型単価をいかに安くするかは当然考えるが、それ以上に車1台あたりに占める型費という考え方で金型を作るようにしている。仮に型単価が1・5倍でも寿命が2倍ならそれは良い金型と言える。

前後工程を知ることが良い金型づくりにつながるということですね。

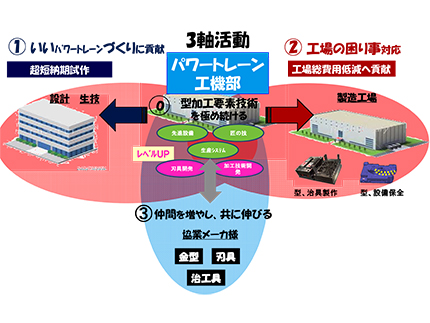

だからこそ、パワートレーン工機部では今、「もっと前に」、「もっと後ろに」、「協力メーカーに」という3つの方向に進もうとしている。

「もっと前に」とは?

設計や生産技術に入り込み、金型側からの目線でアイデアを提供していくことだ。性能が良い製品をより作りやすく、より安く作るにはどうしたら良いか。こうした提案を増やしていきたいと考えている。

また、開発要素の多い次世代自動車では、試作をいかに早く、数多くできるかが重要になる。金型づくりにトヨタ生産方式(TPS)を導入し、生産効率を各段に向上させたことで、今まで以上に早く試作型が作れるようになった。25日が5・5日まで短縮できた事例もある。開発が本来やるべきことに専念できれば、より良い車づくりにつながる。

金型づくりにTPSを導入したというのは?

3つの方向に進む以前に、まずは金型づくりに必要な力、自分たちの実力を磨くことが大事だと考えている。特に海外メーカーと差別化を図るためには、ただ精度や性能の良い機械で加工するだけではいけない。競争力の高い金型づくりには技能と工夫が必要だ。その一つがTPSの導入だった。

どんなことに取り組んだか?

納期至上主義からの脱却だ。今までは各工程で何か異常があっても納期にさえ間に合えば良かったため、異常が隠れてしまい、改善につなげることが難しかった。それを作業原単位(一つの作業ごと)で各工程の進捗度合を徹底的に把握し、異常か正常かを明確にできる体制を目指した。

機械の稼働状態が一目で分かるカンバンを導入したり、設備レイアウトを工程順に流れるように整流化したり。また、加工の原単位は工具1本1本で管理し、工場内に流れる全ての仕事を「見える化」した。その結果、設備の異常停止回数は100時間あたり5・2回だったのが、1~2回まで減少し、設備の稼働率は30%から75%に向上した。09年から取り組み始め、現在は導入以前に比べると4割ほど生産効率が向上している。

「実力を磨く」でいうと人材育成も大事では?

以前から基本技能の伝承などは進めているが、ここ1年ほどで金型の工程設計ができる若手を育て始めた。今までこうした作業は、50歳以上のベテランが自らの経験やノウハウをもとに、こなしていた。しかし、高齢化が進み、そうした人材が少なくなることを危惧し、教育に力を入れている。

どのように教えているか?

基本はOJT。仕組みとしては、ポンチ絵から工程が描けるようになった人材に「匠ジュニア」という称号を与え、さらにゼロから課題を見つけ、自分で考えて改善活動ができる人材には「シニア」、さらにその上には「スキルドエス」というようにステップアップできるようにしている。「スキルドエス」は400人に1人しかいない最上級の技能者だが、こうした人材を1人でも多く増やせるように取り組んでいる。

では、「もっと後ろに」とは?

金型を使う側に配慮した金型づくりを進めることだ。寿命の長い金型や、壊れても保全しやすい金型など。鋳造、鍛造技術や型保全の技術などを学び、より使いやすい金型を作ろうとしている。最近では肉盛設備を導入し、実際に保全提案なども行っている。こうした実力を磨き、「もっと前に」と「もっと後ろに」の2つをさらに強化しながら、3つ目の「協力メーカーに」に取り組みたい。

どんな取り組みか?

現在の外注比率は6~7割ほどだが、こうした協力メーカーに我々の現場で生まれた新しい加工法や冶具といったアイデアを提供していきたい。将来的には、この貞宝工場を金型の最先端技術情報を発信する場として協力メーカーに活用してもらい、「実践的な研究所」という立場になりたい。

協力メーカーに求めることは?

一つ言えるのは「現場の改善力」。これが勝負の決め手になると思う。標準化された作業をただこなすのではなく、常に改善するという意識を従業員一人ひとりが持てるか。我々も苦労しており、非常に難しいことかもしれないが、これが一丁目一番地だろう。

あとは、我々と同じように「金型加工屋ではなく、金型屋になる」ということ。こうした意識が業界全体に広がることで、この変革期を乗り越えられると考えている。

金型しんぶん 2019年5月14日

関連記事

プレス加工メーカー3社を傘下に持つ新栄ホールディングス(東京都中央区、03・5843・6096)は昨年8月、傘下のアポロ工業(埼玉県吉川市)の金型部門を切り離し、アポロ技研(同)を設立した。金型の設計、製作に加え、メンテ…

日本AM協会専務理事 澤越 俊幸さん 金型、航空機、自動車、電子部品—。日本のものづくりに3Dプリンタ(AM)を普及させる。それを目標とする一般社団法人の専務理事を務める。会員企業や研究機関とスクラムを組み、セミナーによ…

「六角パンチやピンの研削加工では多少寸法のズレが発生するため、補正するのが常ですが、狙い通りに寸法がハマッた瞬間はヨシッとガッツポーズします」と笑顔を見せるのは堀江亜衣奈さん(22)。精密鍛造金型や部品を手掛ける阪村エン…

先を予測し恐れず投資 自動車のボディやフレーム向けプレス金型を手掛ける進恵技研(栃木県足利市、0284-73-2135)は、ハイテン材(高張力鋼板)用の金型を得意とし、年間約600型を生産する。創業1987年という後発…